| Glasflügen Kestrel ... 6,80m | ||||

|

( Den Rumpf, Hauben und Pläne

habe ich vom Konstrukteur Herr Dr. W. Hitzler gekauft. Am

Rumpf werden ein paar |

||||

| Modell: Glasflügel Kestrel | ||||

| Maßstab: 1:2,5 | ||||

| Spannweite: 6,80m | ||||

| Profil TFL: HQ/DS 2,25/13 | ||||

| Profil TFL: HQ/ACRO 2,5/13 (Ab Mitte des Querruders bis zum Flächenende straken) | ||||

| Profil HLW: HQ/ACRO-0/12 | ||||

| V-Form: 3,0° | ||||

| EWD: 1,2° | ||||

| Gewicht: 18kg | ||||

| 03.04.2022 | ||||

| Bestellt im Dezember 2021 bei Hr. Dr. W. Hitzler, abgeholt am 03.04.2022

in Königsbronn. Mit dabei waren Pläne, Bauanleitungen, Betriebsanleitung der originalen Kestrel, Kabinenhauben und maßstabsgerechte Glasflügel Aufkleber. Ein wirklich sehr mächtiges Teil ... |

||||

|

||||

| Rumpflänge ca. 2,51m mit Seitenleitwerk sind es dann 2,70m ... | ||||

|

||||

|

||||

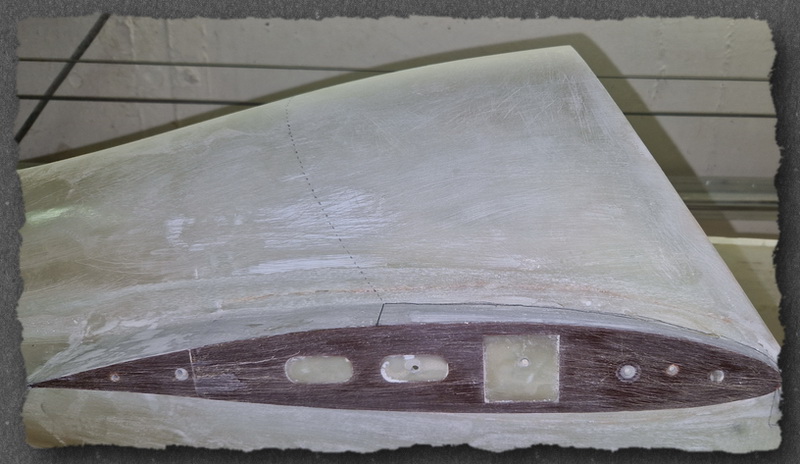

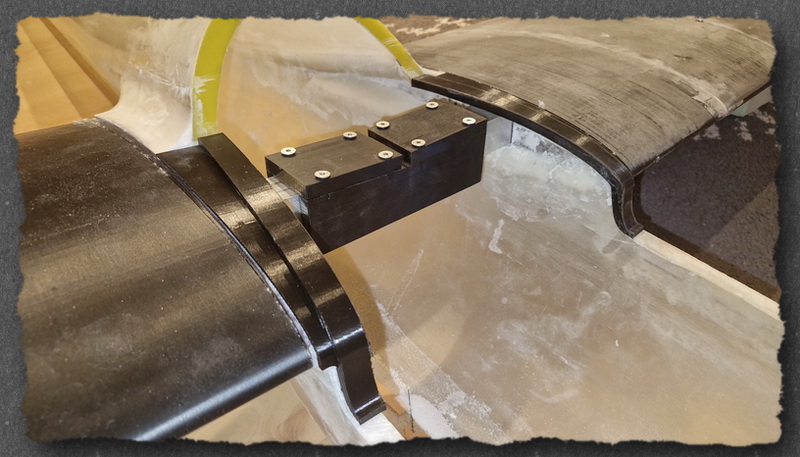

| Wurzelrippen 360mm Länge mit dem

Profil HQ/DS 2,25/13 erstellt und aus 1mm Pertinax gefräst ... |

||||

|

||||

| Wurzelrippen ausgerichtet und verschraubt. (Profilanformung auf Vorschlag von Dr. Hitzler etwas gedreht) ... |

||||

|

||||

|

||||

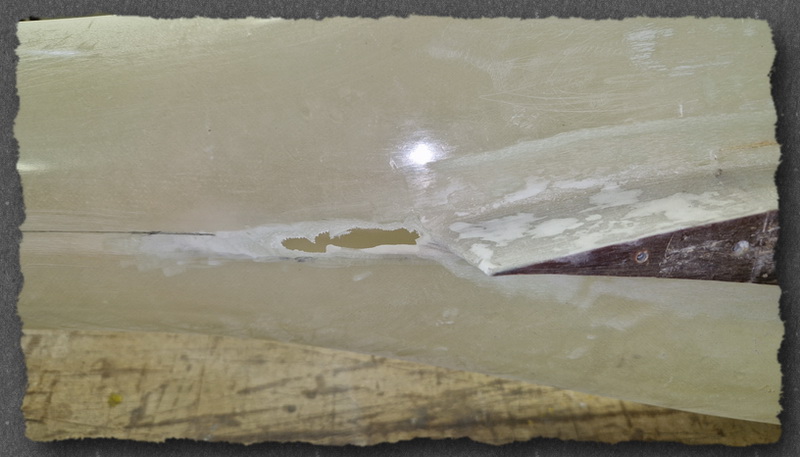

| Profilauslauf mit Formenharz eingestrichen ... | ||||

|

||||

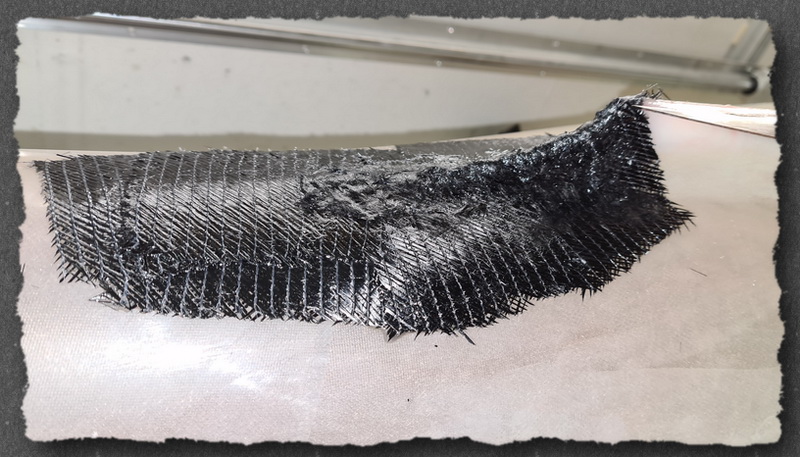

| Nach dem angelieren des Formenharzes, ein paar Stücke CFK Gewebe auflaminiert ... | ||||

|

||||

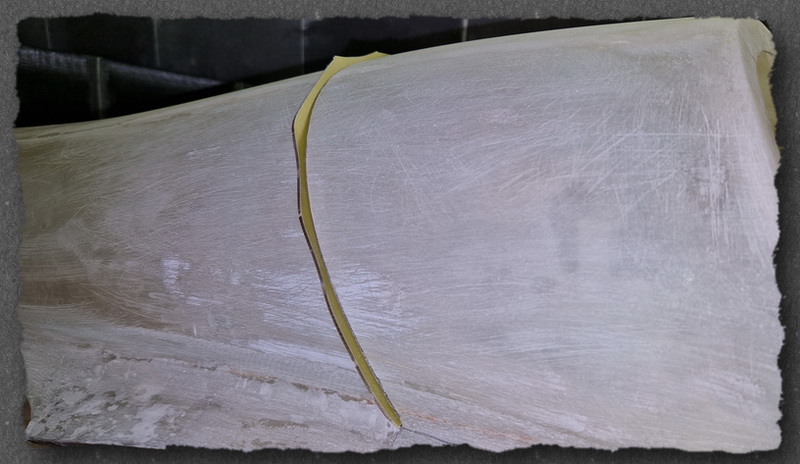

| Nach dem der Haubenbereich abgeformt war, wurde alles wieder

entfernt und die herausgetrennte Profilanformung mit Hilfe der vorher erstellten Schablone eingesetzt. Anschließend wurde mit einer Flex die Profilanformung in Form gebracht ... |

||||

|

||||

| Auch der Flächenübergang in den Rumpf wurde entfernt und mit einem Laser wurde die Profilsehne angezeichnet ... |

||||

|

||||

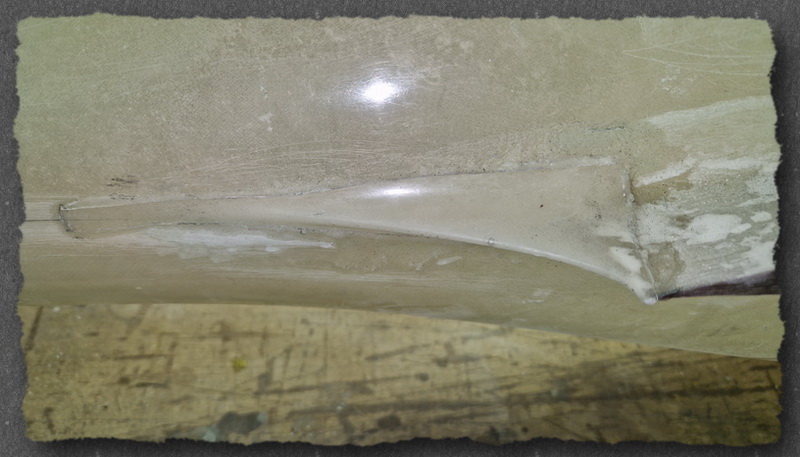

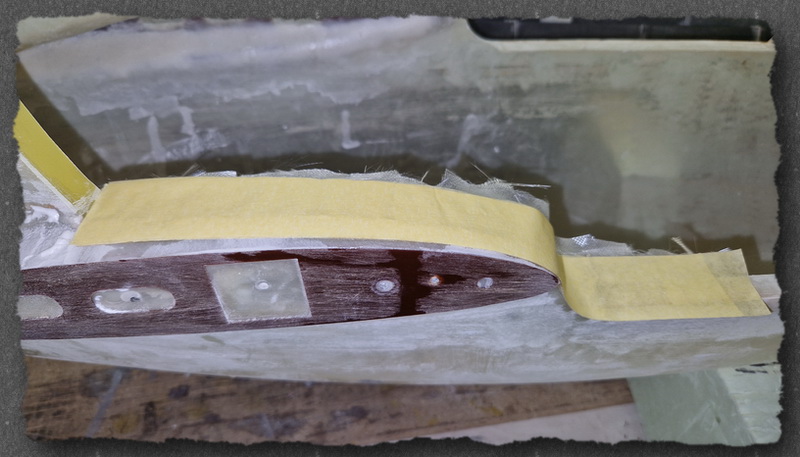

| Die erstellte Form für den Flächenübergang wurde mit

angedicktem Harz gefüllt, am Rumpf aufgesetzt, ausgerichtet und zum Trocknen fixiert ... |

||||

|

||||

| Nach dem Trocknen und entfernen der Form sieht die Anformung schon recht passabel aus ... | ||||

|

||||

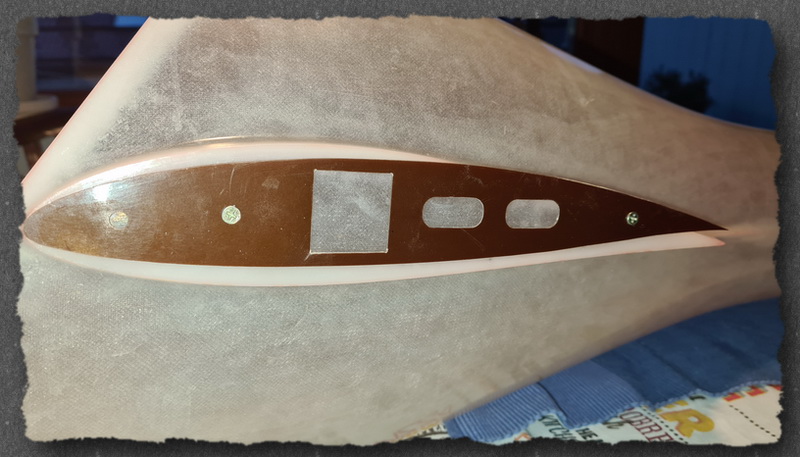

| Schnitt für den großen Haubenausschnitt ausgemessen und angezeichnet ... | ||||

|

||||

| Schnitt eingesägt ... | ||||

|

||||

| 2mm GFK - Platte eingesetzt, Rumpfkontur angezeichnet und grob ausgesägt ... | ||||

|

||||

| GFK-Spant eingeharzt ... | ||||

|

||||

| GFK Spant sitzt perfekt ... | ||||

|

||||

| Überstehender GFK Spant abgeschliffen ... | ||||

|

||||

| Baldachin herausgeschnitten ... | ||||

|

||||

| Das ging besser als gedacht ... | ||||

|

||||

| Der Rumpf sieht nun viel eleganter aus ... | ||||

|

||||

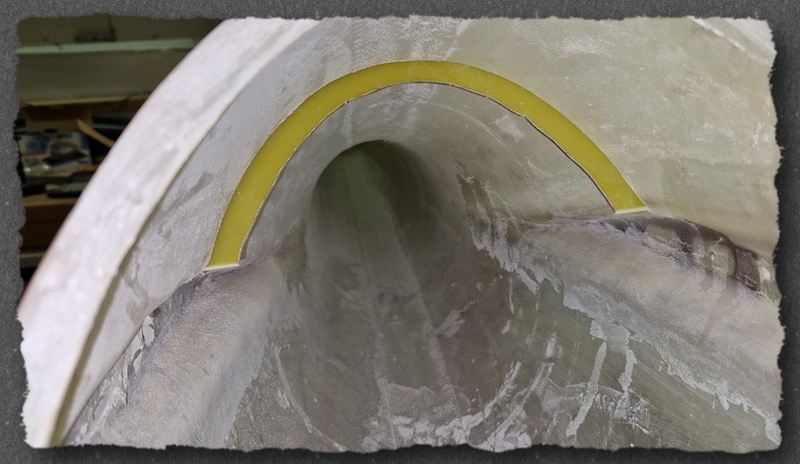

| Für die grobe Form, mehrere Lagen Malerkrep aufgeklebt und

von innen eine Mumpe aus Harz, Glasfaser schnitzel und Baumwollflocken eingestrichen. Anschließend mehrere Lagen Glasfaser eingelegt ... |

||||

|

||||

| Das Malerband entfernt ... | ||||

|

||||

| Den Baldachin aufgesetzt, angezeichnet und anschließend einen 15mm breiten Rand angezeichnet ... | ||||

|

||||

| Den Rand mit einem Sägeblatt an der Linie abgeschnitten, anschließend alles leicht verschliffen ... |

||||

|

||||

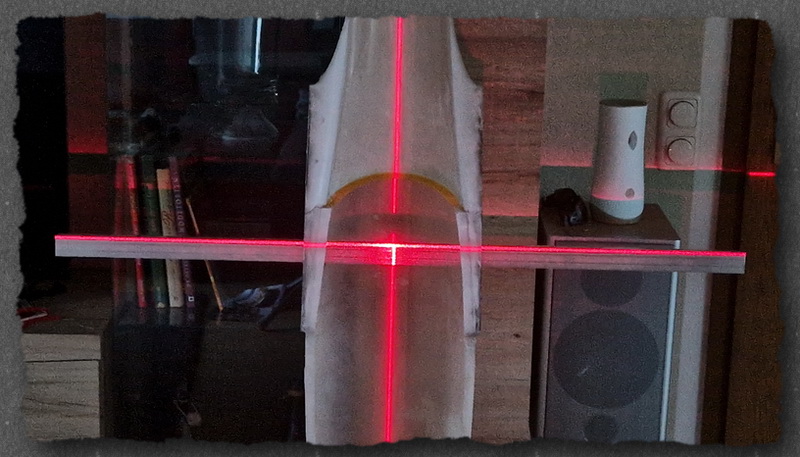

| Die Verbinderposition mit einem Kreuzlaser ausgerichtet, auf

der linken Seite war die Profilanformung ca. 2mm zu weit hinten - dies wurde korrigiert ... |

||||

|

||||

| Zwei Winkel mit 107° gedruckt, die Winkel mit Sekundenkleber

mit Haubenbügel und Rumpf verbunden ... |

||||

|

||||

| Den Haubenbügel unten eingesägt, am Winkel ausgerichtet und

mit Sekundenkleber fixiert - anschließend den entstandenen Spalt mit angedicktem Harz ausgefüllt ... |

||||

|

||||

| Teile für die Haubenrähmen mit dem 3D Drucker gedruckt ... | ||||

|

||||

| Stärke 3mm ... | ||||

|

||||

| Führung des vorderen Haubenrahmen erstellt ... | ||||

|

||||

| Vorderen Haubenrahmen erstellt - Haube geht über den Haubenbügel ... | ||||

|

||||

| Führung des hinteren Haubenrahmens erstellt ... | ||||

|

||||