| H101 Salto ... 4,50m - 5,15m | ||||

| (Rumpf (Eismann)

gebraucht über Ebay Kleinanzeigen gekauft, Haube von Ulmer

Kunststoffteile, der Rest ist Eigenbau (Profilvorschlag Dr. Helmut Quabeck) |

||||

| Modell: H101 Salto | ||||

| Maßstab: 1:3 | ||||

| Spannweite: 4,50m - 5,15m | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil V-Leitwerk: HQ/Acro-0/12 | ||||

| V-Form: 3° | ||||

| V-Form HLW: 99° | ||||

| EWD: 1,8° - 2,0° | ||||

| Gewicht: | ||||

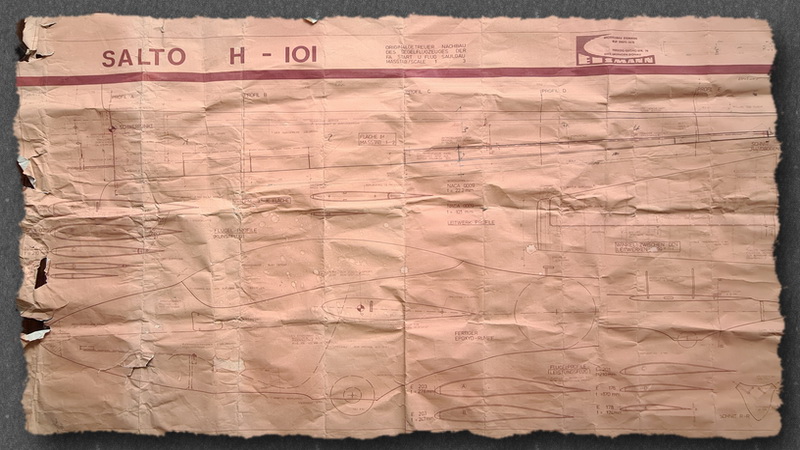

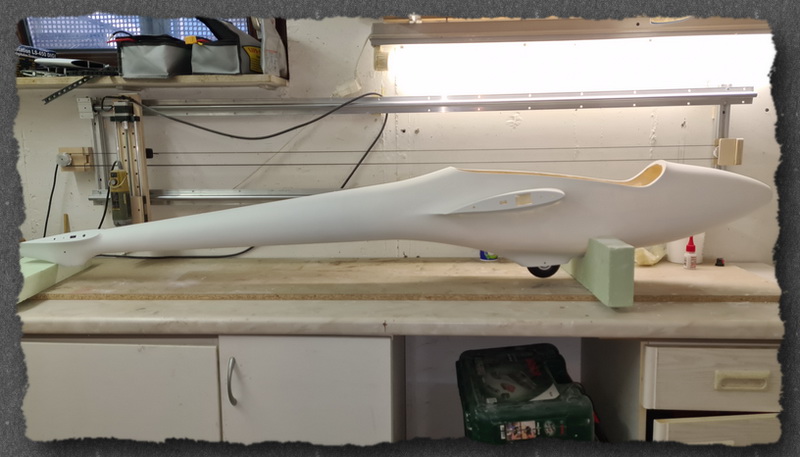

| Am 05.10.2021 holte ich

den Eismann Salto Rumpf in 89129 Langenau beim Verkäufer

Ralf ab. Mit dabei war auch der Eismann Bauplan, der Bürzel inten am Rumpf und 3 Hauben, welche aber nicht mehr zu gebrauchen waren und die Höhenleitwerke, welche ich auch nicht mehr verwenden werde. |

||||

|

||||

|

||||

| Auf dem Eismann Bauplan

sind 2 unterschiedliche Profile angegeben, einmal das E-203 .- E-203 - E-201 - E-176 - E-178 (am Ende 3mm verschränkt) und das NACA 0015 - NACA0015 - NACA 0012 - NACA 0009 - NACA 0009 An dem von mir gekauften Rumpf ist das NACA angeformt, bei meinem Kumpel Andreas (er hat auch solch einen Eismann Salto) war das E-203 angeformt. Also müsste es vom Eismann 2 unterschiedliche Rumpfformen gegeben haben. Sein Rumpf ist auch aus Polyester, meiner ist aus Epoxid ... |

||||

|

||||

| Da im Internet zu lesen

ist, das der EWD - Winkel der Eismann Salto zu groß ist und

mein Freund seine Salto um mindestens 4mm auf Tiefe getrimmt hat, habe ich als erstes gleich mal die EWD vermessen - und siehe da, der EWD Winkel ist mit 3,15° viel zu groß. Um eine vom Dr. Helmut Quabeck empfolene EWS von 1,8° zu erreichen muss die Endkante am V-Leitwerk um 4mm nach unten oder die Nasenleiste des V-Leitwerkes um 4mm nach oben abgeändert werden. Ich entschied mich für die Endkante und verwende als HLW - Profil auch das vom Hr. Dr. Helmut Quabeck empfolene HQ / ACRO 0-12 ... |

||||

|

||||

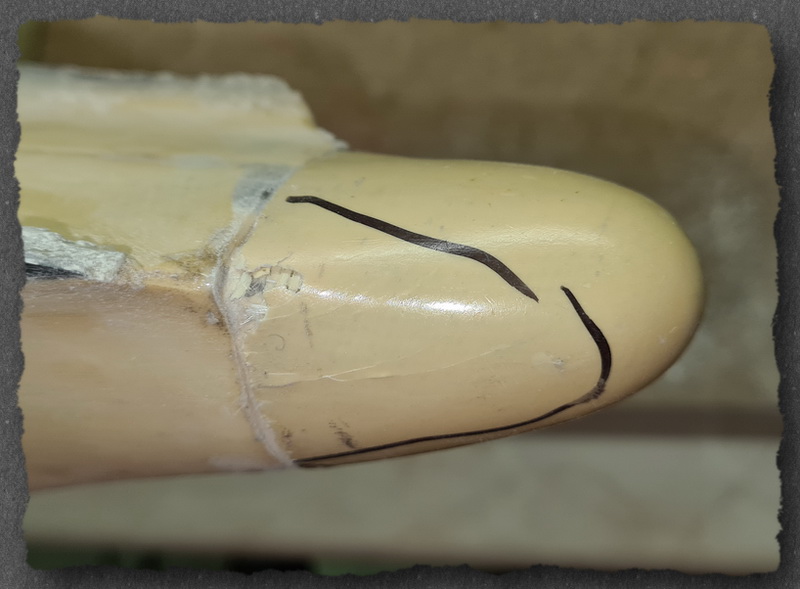

| Alle Bruchstellen und Stellen, welche ausgebessert werden müssen, wurden angezeichnet ... | ||||

|

||||

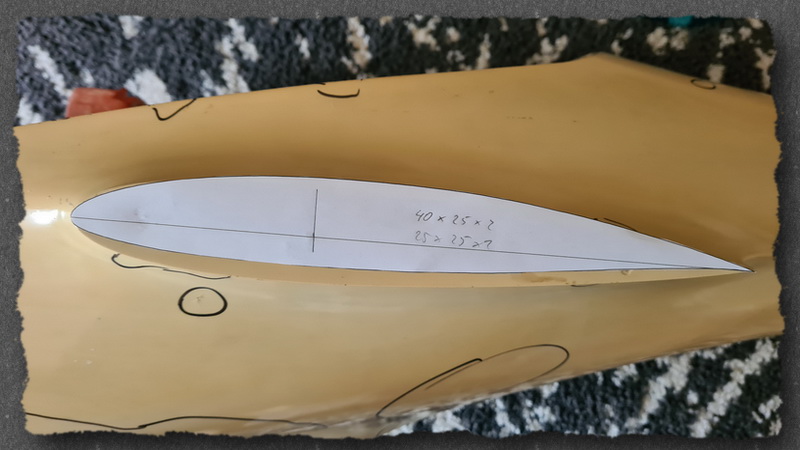

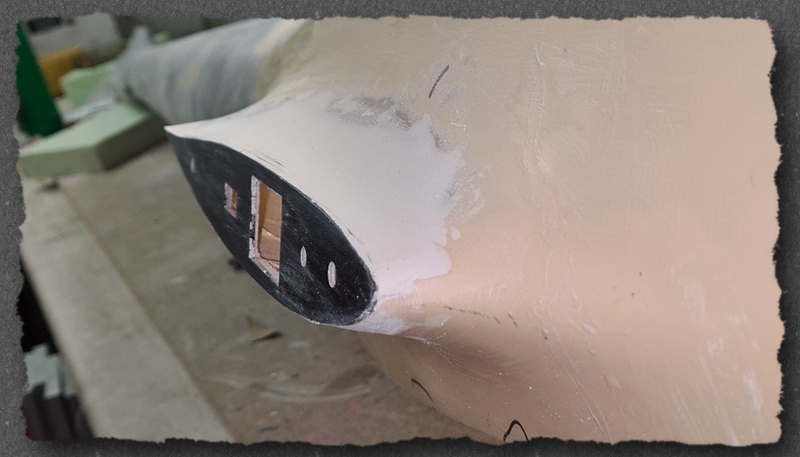

| Test wie das neue Profil auf sen Rumpf passen würde ... hmm, das wird eine Menge an Arbeit geben ... | ||||

|

||||

| Rumpf grob entkernt ... | ||||

| Die Steckungsdrähte der Höhenleitwerke ausgebaut und das Rad demontiert und auch gleich entsorgt ... | ||||

| Oberflächige Lunker mit einer Dremel angeschliffen und mit angedicktem übrigen Harz ausgefüllt ... | ||||

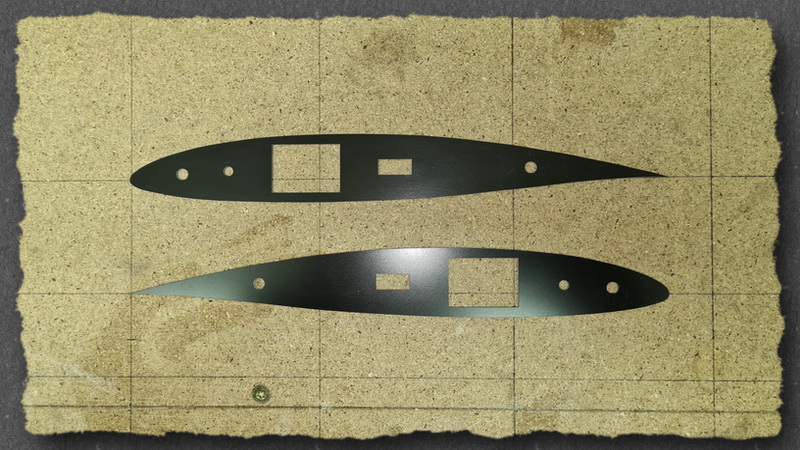

| Profilplatten für die

Höhenleitwerke aus einer 1,5mm starken GFK Platte gefräst,

sie wird auf die vorhandene Profilanformung des V-Leitwerkes mit dem richtigen EWD Winkel geharzt, um später auch die Anformung sauber anzupassen ... |

||||

|

||||

| Profilplatte für die Höhenleitwerke mit EWD 1,8° ausgerichtet und mit Epoxidharz angeklebt ... | ||||

|

||||

| Profilplatten der Tragflächen mit dem Profil HQ / DS 2,25-13 aus einer 1,5mm starken GFK Platte gefräst ... | ||||

|

||||

| Profilplatten aufgeklebt ... | ||||

|

||||

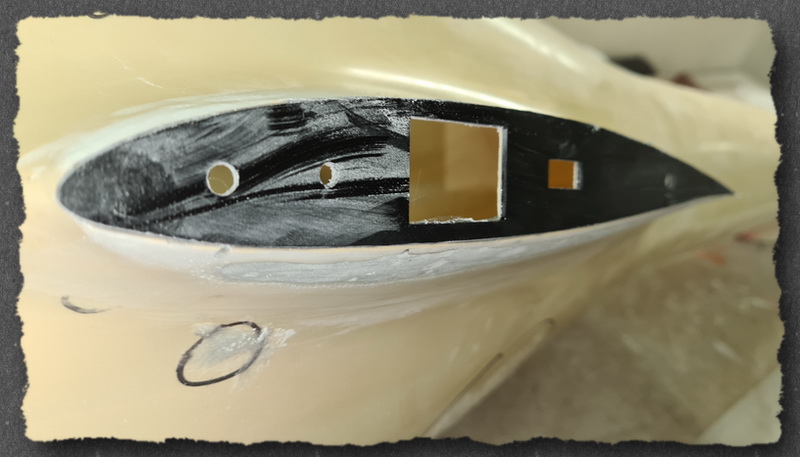

| Durchbrücke an der neuen Profilanformung herausgearbeitet ... | ||||

| Durchbrüche an den

Profilplatten der Tragflächen herausgearbeitet und unter dem

Profil kleine Bohrungen gesetzt, damit ich im Rumpf erkennen kann, bis wo mit Harzmumpe aufgefüllt werden muss ... |

||||

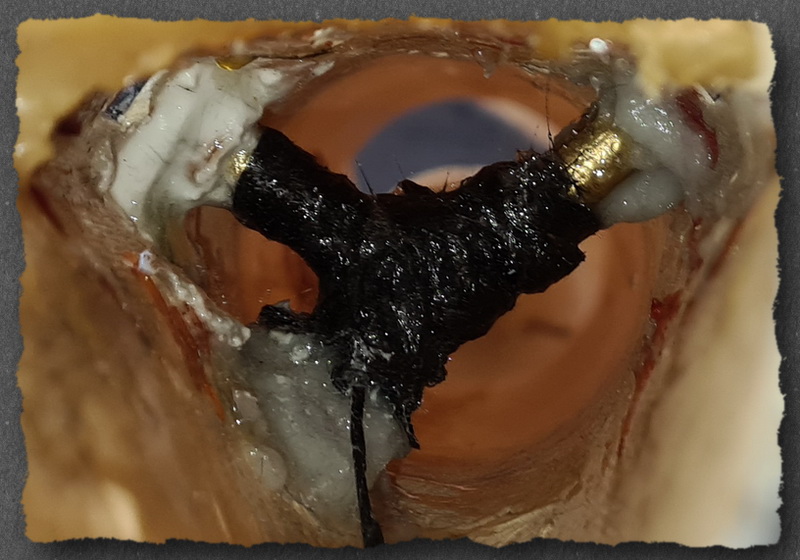

| Winkelschablone zum Einharzen der Messingrohre gefräst. Vorderes 9mm Rohr ausgerichtet und eingeharzt ... | ||||

| Winkelschablone entfernt, das vordere Rohr abgesägt, abgelängt und angefaßt ... | ||||

| Vordere Rohre am Stoß mit einem Kohleroving umwickelt, so ist die Verbindung der beiden Rohre stabil genug ... | ||||

|

||||

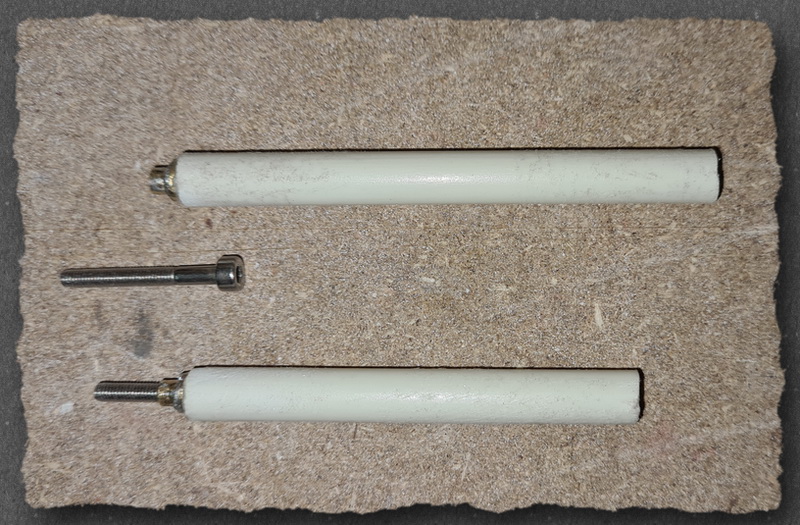

| Röhrchen zum Befestigen der V-Leitwerke (M3) angefertigt ... | ||||

|

||||

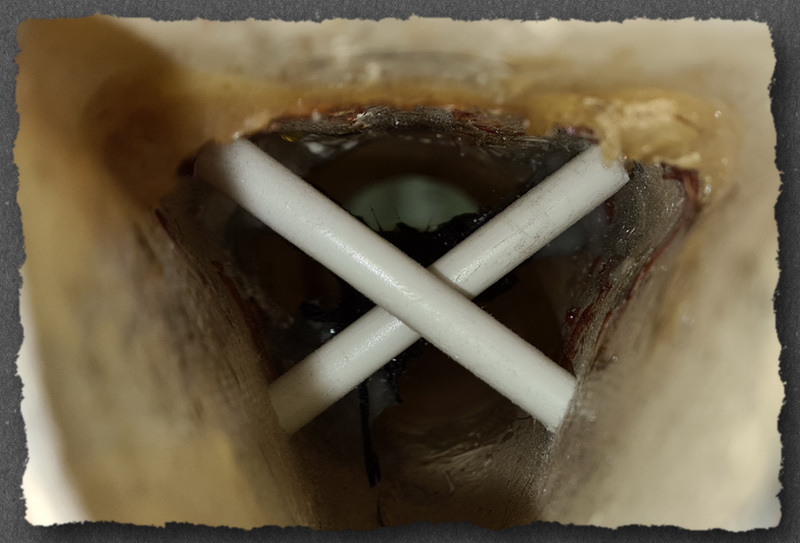

| Röhrchen probemontiert ... | ||||

|

||||

|

Anformung HLW links grob

überschliffen ... |

||||

|

||||

|

Linke Tragflächenanformung grob

verschliffen ... |

||||

|

||||

|

Rumpfende in Form geschliffen

... |

||||

|

||||

|

Rumpfende in Form geschliffen, Bürzel

angepasst ... |

||||

|

||||

|

Spornradanformung in Form geschliffen

... |

||||

|

||||

|

HLW Anformung verschliffen,

Unebenheiten nochmals gespachtelt und nass verschliffen ... |

||||

|

||||

|

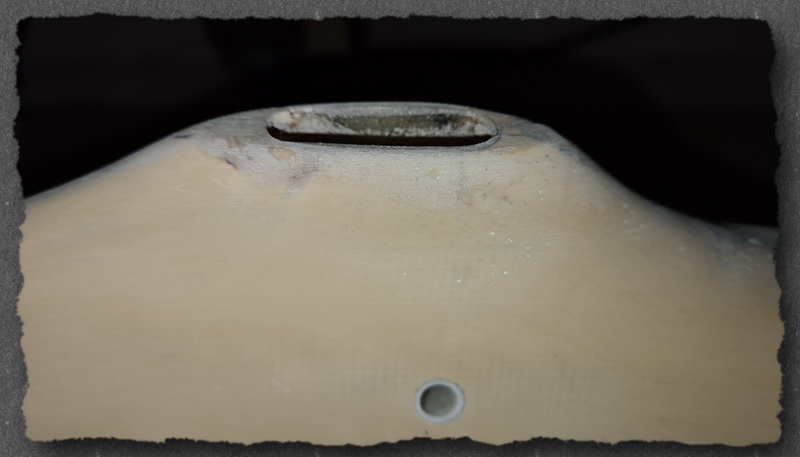

HLW Anformung grundiert um zu sehen wo

noch Feinarbeiten zu machen sind ... |

||||

|

||||

|

Untere TFL Anformung rechts und links

bis zu den Markierungslöchern abgeschliffen |

||||

|

||||

|

Untere TFL Anformung rechts und links

mit Feinspachtel überzogen und verschliffen ... |

||||

|

||||

|

Obere Tragflächenanformung rechts und

links nochmals nass geschliffen |

||||

|

||||

|

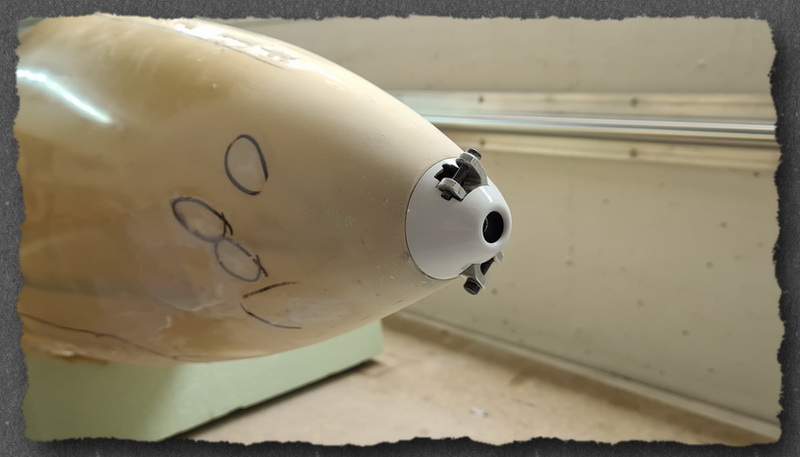

Rumpfübergang zum Spinner in Form

geschliffen ... |

||||

|

||||

|

Hintere Rad (Ø 35mm) eingepasst ... |

||||

|

||||

|

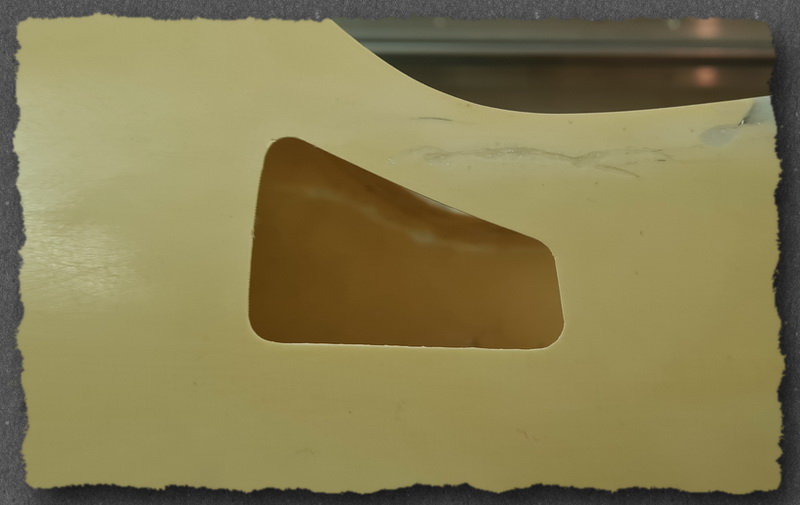

Fenster an der linken Rumpfseite

herausgearbeitet ... |

||||

|

||||

|

Rad eingepasst und die Radachse gebohrt

... |

||||

|

||||

|

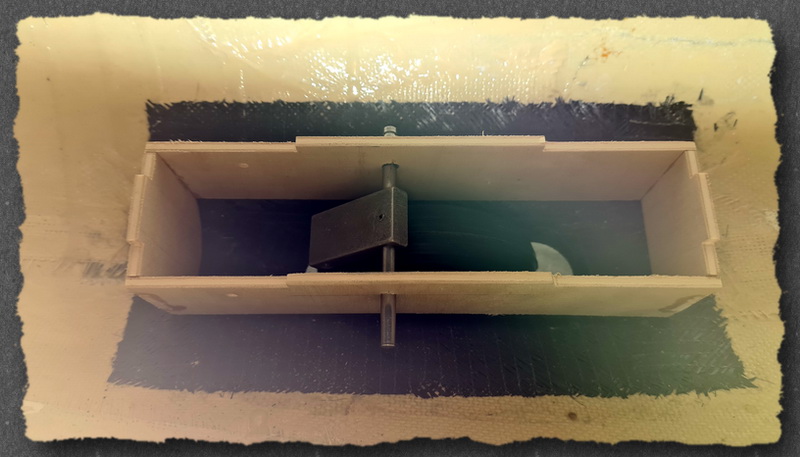

Radkasten mit CAD gezeichnet und aus

4mm Sperrholz probegefräst. |

||||

|

||||

|

Den Deckel des Radkasten wird später

verschraubt, dass man immer |

||||

|

||||

|

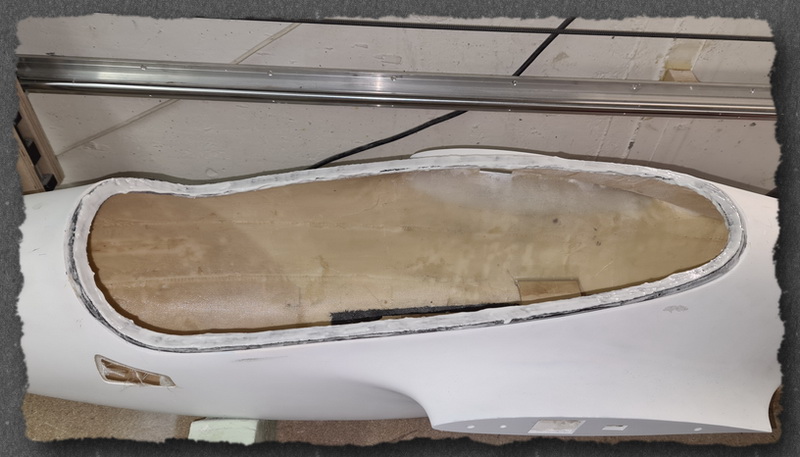

Kompletten Rumpf gefüllert ... |

||||

|

||||

|

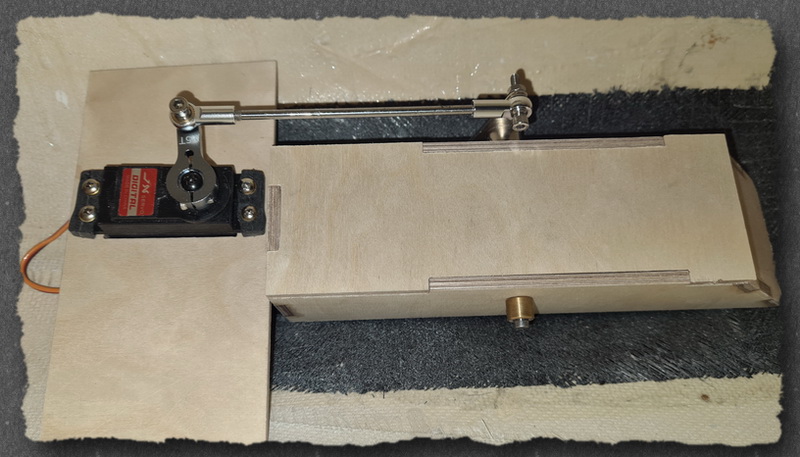

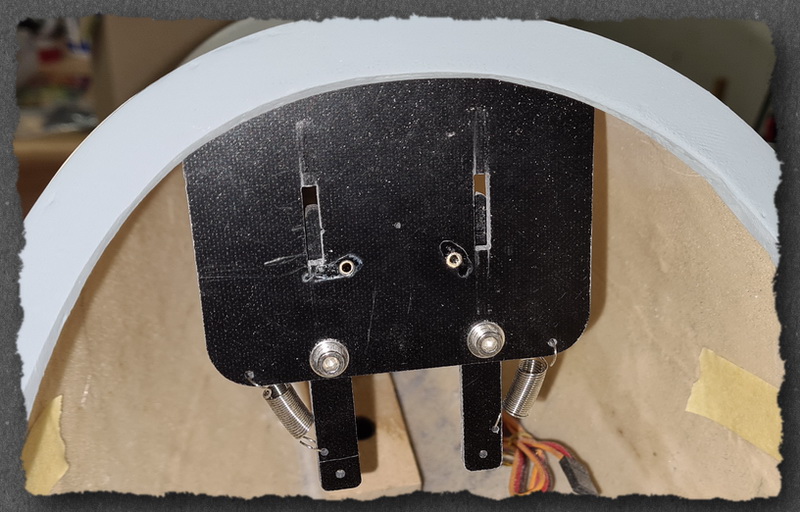

Servobrett für das Servo JX PDI HV

5523MG (8,4V / 23 kg/cm) gefräst, |

||||

|

||||

|

Kabinenrahmen auf Maß geschliffen

(etwas kleiner für die Haube) ... |

||||

|

||||

|

Eine alte Haube meines Kumpels richtig

angepasst und den |

||||

|

||||

|

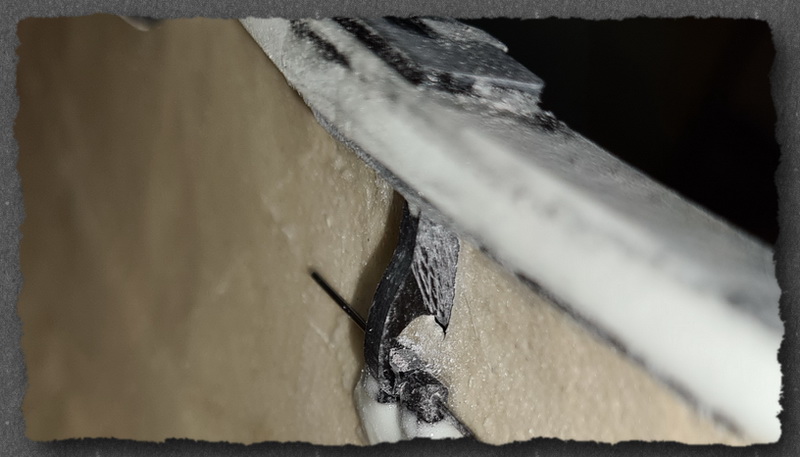

Kabinenrahmen mit Glasfaser und CFK

Mumpe verstärkt, zum Trocknen |

||||

|

||||

|

Die Oberfläche des Kabinrahmens mit

angedicktem Harz |

||||

|

||||

|

Panel angepasst und den Kabinenrand

ringsherum auf die gleiche Breite gefeilt ... |

||||

|

||||

| Vorderes Haubenscharnier gefräst, eingepasst und angeharzt ... | ||||

|

||||

|

Hinteres Haubenscharnier gefräst,

eingepasst und angeharzt ... |

||||

|

||||

|

Haubenscharnier getestet ob der

Haubenrahmen sich leicht öffnen lässt ... |

||||

|

||||

|

Haubenverschluss gefäst und eingeharzt

... |

||||

|

||||

|

Haube ausgeschnitten und angepasst ... |

||||

|

||||

|

Sichtfenster mit CFK Rovings verstärkt

... |

||||

|

||||

|

Kabinenrahmen lackiert ... |

||||

|

||||

|

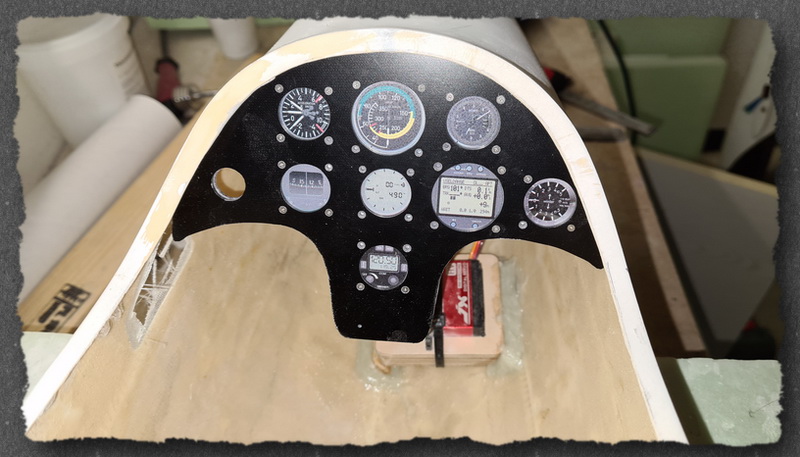

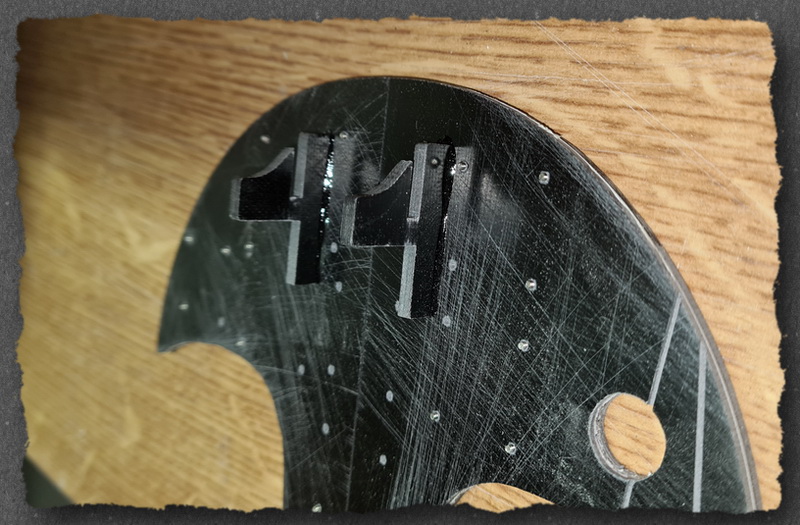

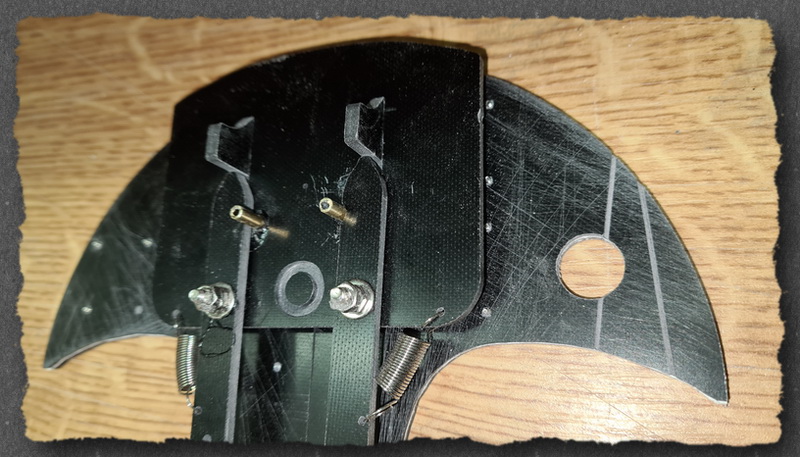

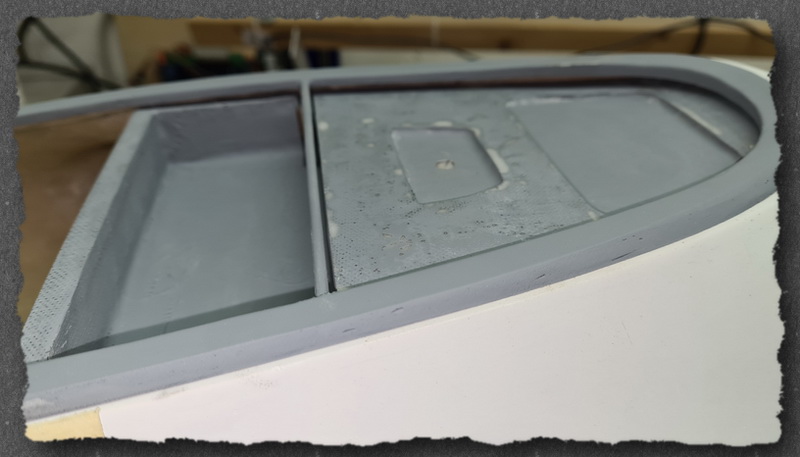

Panelbefestigung gefräst und montiert

... |

||||

|

||||

|

Panelbefestigung gefräst und montiert

... |

||||

|

||||

|

Panelbefestigung ausgerichtet und

eingeharzt ... |

||||

|

||||

|

Panel lackiert ... |

||||

|

||||

| Hutablage aus Depron erstellt und verleimt ... | ||||

| Hutablage mit 80g Glasgewebe überzogen ... | ||||

| Hutablage mit Füller gespritzt ... | ||||

| Befestigung der Hutablage gemacht ... | ||||

|

||||