| H101 Salto ... 4,50m - 5,15m | ||||

| (Rumpf (Eismann)

gebraucht über Ebay Kleinanzeigen gekauft, Haube von Ulmer

Kunststoffteile, der Rest ist Eigenbau (Profilvorschlag Dr. Helmut Quabeck) |

||||

| Modell: H101 Salto | ||||

| Maßstab: 1:3 | ||||

| Spannweite: 4,50m - 5,15m | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil V-Leitwerk: HQ/Acro-0/12 | ||||

| V-Form: 3° | ||||

| V-Form HLW: 99° | ||||

| EWD: 1,8° - 2,0° | ||||

| Gewicht: | ||||

|

|

||||

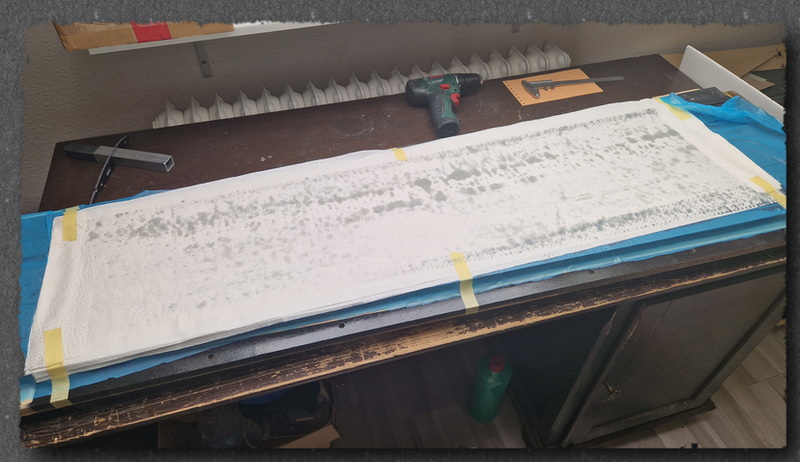

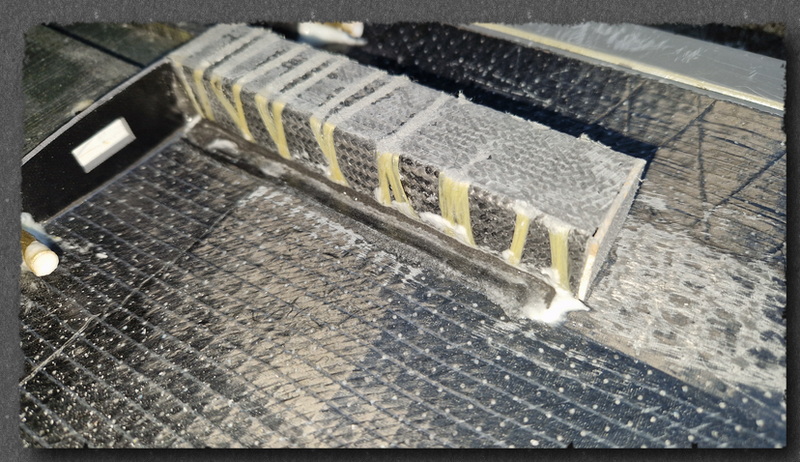

| Um ein Gefühl beim

Laminieren zu bekommen, habe ich mit Trapez 3 angefangen,

dann 2 und am Ende Trapez 1 - hier aber in der Reihenfolge Trapez 1, 2 & 3 abgebildet ... |

||||

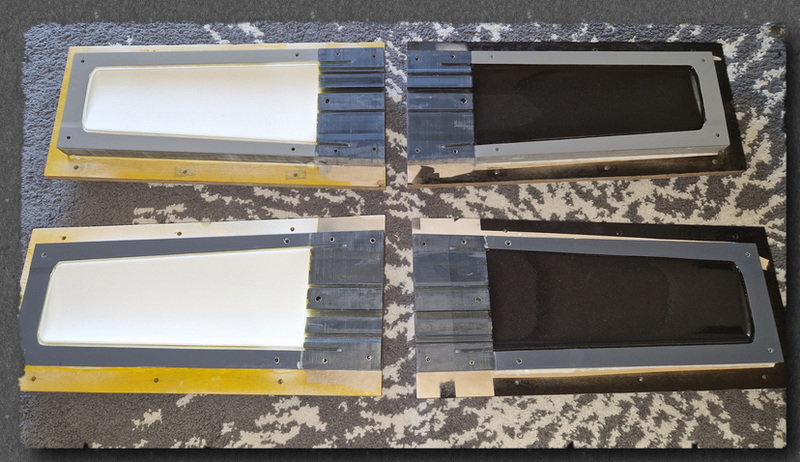

| Trapez 1 - Spannweite 4,50m - 5,15m | ||||

| Untere Formhälfte

in Schwarz lackiert (In-Mould Coating RAL9005 tiefschwarz) Lagenaufbau: 1. Glasgewebe 25g/m2 2. CFK gespreizt 160g/m2 3. CFK Biax 200g/m2 4. D-Box CFK UD 100g/m2 5. Holmgurt 300g/m2 6. Abreißgewebe für Wölbklappenscharnier 7. Glasgewebe 25g/m2 |

||||

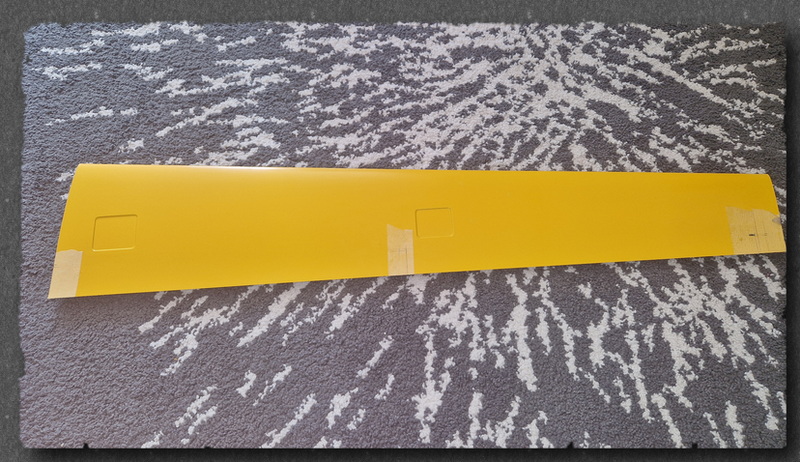

| Obere Formhälfte

in Signalgelb lackiert (In-Mould Coating RAL1003 Signalgelb

und als Sperrschicht RAL9016 Verkehrsweiß) Lagenaufbau: 1. Glasgewebe 25g/m2 2. CFK gespreizt 160g/m2 3. CFK Biax 200g/m2 4. D-Box CFK UD 100g/m2 5. Holmgurt 300g/m2 6. Glasgewebe 25g/m2 |

||||

|

||||

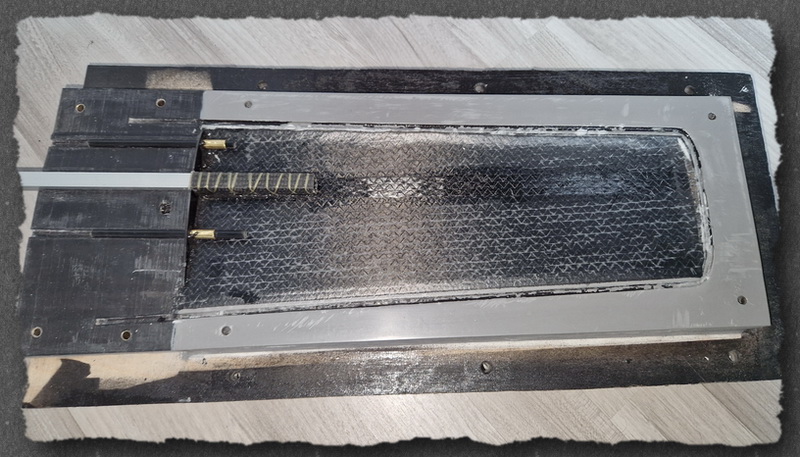

| Lagen laminiert, dann

mit Lochfolie abgedeckt und 3 Lagen Zewa um das

überschüssige Harz aufzusaugen. Anschließend in den Vakuumsack .... |

||||

|

||||

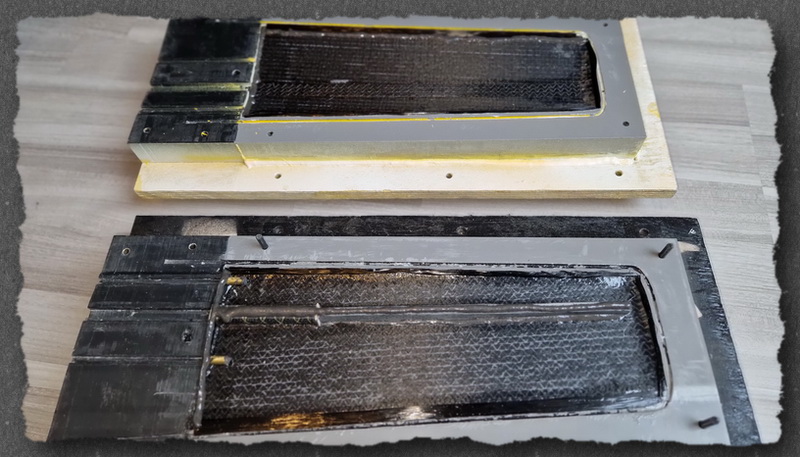

| Nach 24h aus dem Vakuumsack geholt ... | ||||

|

||||

| Lochfolie (wiederverwendbar) und Zewa entfernt ... | ||||

|

||||

| Steckungshülse und Anschlussrippe 2 angepasst ... | ||||

|

||||

| Holmkern gefertigt aus Styrodur, in einem CFK - Schlauch - Passprobe und eingeklebt ... | ||||

| Holmstege gefertigt aus

Depron und mit CFK beschichtet, eingeklebt, passprobe ob die

Form sich richtig schließt, Form geschlossen. Am Holm habe ich noch 3D gedruckte Ösen angeharzt, durch die dann die Kabel geführt werden ... |

||||

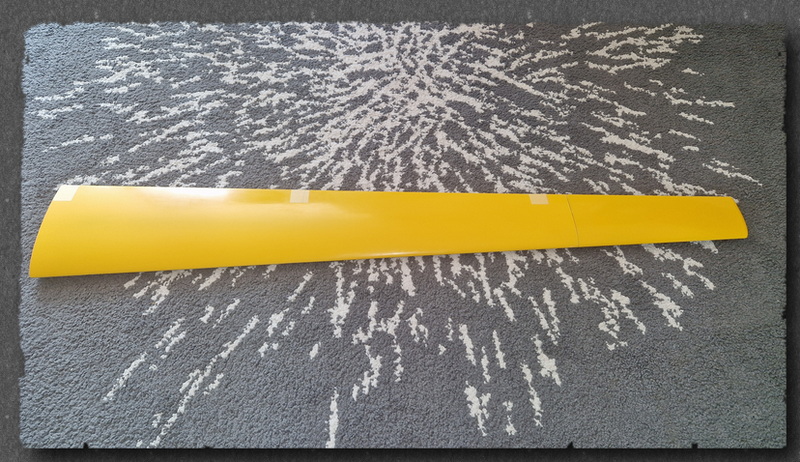

| Trapez aus der Form ... | ||||

|

||||

|

||||

| Wölbklappen freigängig gemacht ... | ||||

|

||||

| Trapez 2 - Spannweite 4,50m - 5,15m | ||||

| Obere und Untere Formhälften in Signalgelb lackiert (In-Mould Coating RAL1003 Signalgelb und als Sperrschicht RAL9016 Verkehrsweiß) | ||||

|

||||

| Laminataufbau:

25g/m2 Glasgewebe, 160g/m2 CfK

gespreizt, 200g/m2 CfK Bidiagonal, D-Box CFK

unidirect 100g/m2, Homgurt 300g/m2, obere Seite Abreißgewebe als Ruderscharnier und nochmals 25g/m2 Glasgewebe - gepresst im Vakuum ... |

||||

|

||||

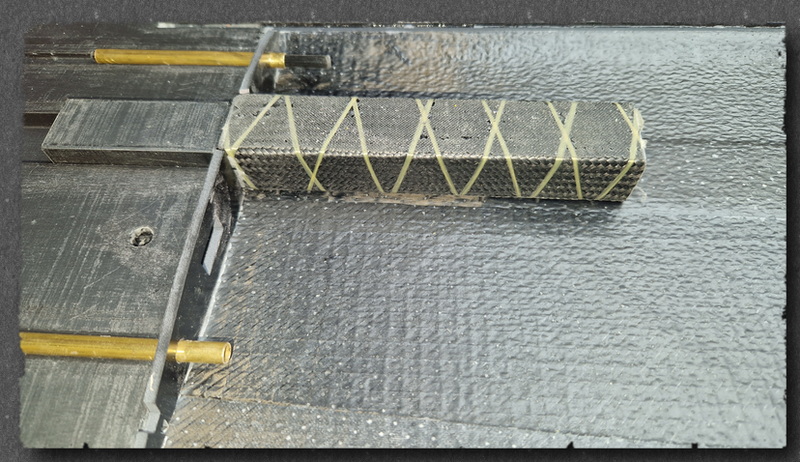

| Hintere Steckungshülse gefertigt aus 2x CFK Schlauch, umwickelt mit eimem Keflarroving, probe ob es von der Höhe aus passt ... | ||||

|

||||

| Vordere Steckungshülse gefertigt aus 3x CFK Schlauch, umwickelt mit eimem Keflarroving, probe ob es von der Höhe aus passt ... | ||||

|

||||

| Anschlussrippen CNC

gefräst aus einer 3mm GFK - Platte - Probe ob alles passt,

eingeklebt mit einem Abstand von 2mm zum Flächen- Anfang oder zum Flächenende ... |

||||

|

||||

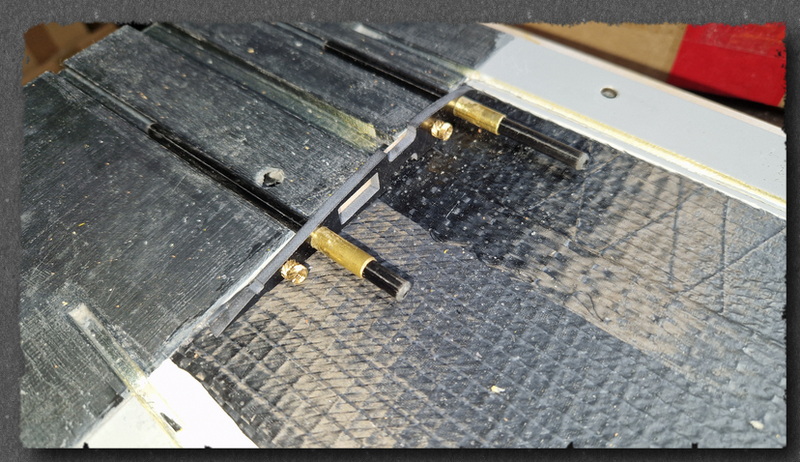

| Steckungshülsen eingeklebt ... | ||||

|

||||

|

||||

| Holmkern gefertigt aus Styrodur, in einem CFK - Schlauch - Passprobe und eingeklebt ... | ||||

|

||||

| Holmstege gefertigt aus

Depron und mit CFK beschichtet, eingeklebt, passprobe ob die

Form sich richtig schließt, Form geschlossen. Am Holm habe ich noch 3D gedruckte Ösen angeharzt, durch die dann die Kabel geführt werden ... |

||||

|

||||

| Form geöffnet, Trapez 2 - obere Seite ... | ||||

|

||||

| Trapez 2 - Untere Seite ... | ||||

|

||||

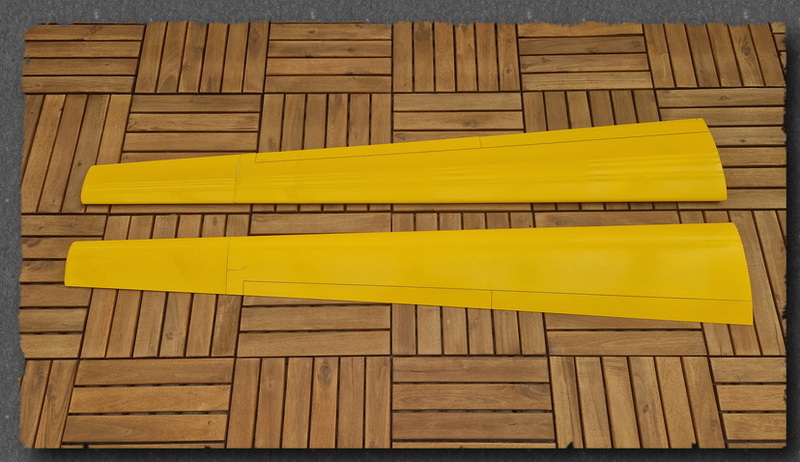

| Steckprobe Trapez 2 & 3 - Obere Seite ... | ||||

|

||||

| Untere Seite ... | ||||

|

||||

| Querruder gängig gemacht - Obere Seite ... | ||||

|

||||

| Servo Schächte geöffnet ... | ||||

|

||||

| 2. Tragflächentrapez nachgezogen - Oberseite ... | ||||

|

||||

| Ober- und Unterseite ... | ||||

|

||||

| Unterseite ... | ||||

|

||||

| Trapez 3 - Thermikversion - Spannweite 5,15m | ||||

| Untere Formhälfte

in Schwarz lackiert (In-Mould Coating RAL9005 tiefschwarz), dann 25g/m2 Glasgewebe, anschließend 2x 160g/m2 CFK und als Abschluss noch eine 25g/m2 Glasgewebe |

||||

| Obere Formhälfte

in Signalgelb lackiert (In-Mould Coating RAL1003 Signalgelb

und als Sperrschicht RAL9016 Verkehrsweiß), dann 25g/m2 Glasgewebe, anschließend 2x 160g/m2 CFK und als Abschluss noch eine 25g/m2 Glasgewebe |

||||

|

||||

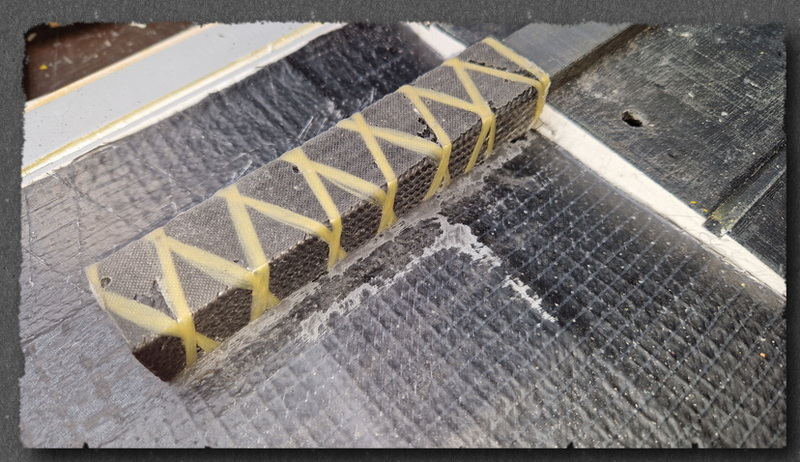

| Holmgurt,

Wurzelrippe, 4-kant Steckungshülse (gefertigt aus 2 CFK

Schäuchen, umwickelt mit Keflar) und 2 Verdrehsicherungen eingeharzt ... |

||||

|

||||

|

||||

|

||||

| Holm angefertigt,

an der Nasenleiste und am Endbogen in jede Formhälfte 2 CFK

Rovings eingelegt und nach oben zur Trennebene geschoben, an der Endleiste je Formhälfte einen CFK Roving eingelegt, Mumpe (Baumwollflocken, Microballons und Trixo (eingefärbt)) an der Wurzelrippe, Steckung, Holm und vor dem Roving an der Endleiste aufgetragen - Anschließend die Form geschlossen ... |

||||

|

||||

| Nach dem Öffnen der Form und dem Besäumen der Teile - je Flächenteil 98g ... | ||||

|

||||

|

||||

|

||||

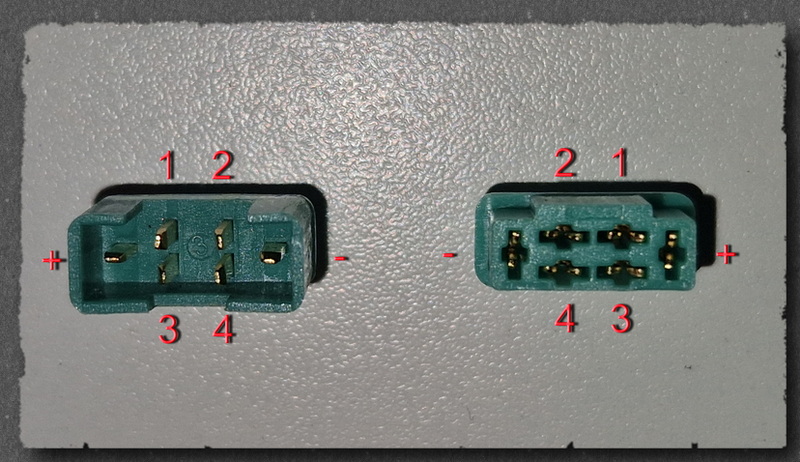

| Verkabelung | ||||

|

||||

| Rumpf Buchse 1 Beide Servos + und - am richtigen Pol Pin 1 - Rudermaschine 1 Pin 4 - Rudermaschine 2 |

||||

| Rumpf Buchse 2 Beide Servos + und - am richtigen Pol Pin 1 - Rudermaschine 1 Pin 4 - Rudermaschine 2 Pin 2 - Rauch Pin 3 - Rauch |

||||