| H101 Salto ... 4,50m - 5,15m | ||||

| (Rumpf (Eismann)

gebraucht über Ebay Kleinanzeigen gekauft, Haube von Ulmer

Kunststoffteile, der Rest ist Eigenbau (Profilvorschlag Dr. Helmut Quabeck) |

||||

| Modell: H101 Salto | ||||

| Maßstab: 1:3 | ||||

| Spannweite: 4,50m - 5,15m | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil V-Leitwerk: HQ/Acro-0/12 | ||||

| V-Form: 3° | ||||

| V-Form HLW: 99° | ||||

| EWD: 1,8° - 2,0° | ||||

| Gewicht: | ||||

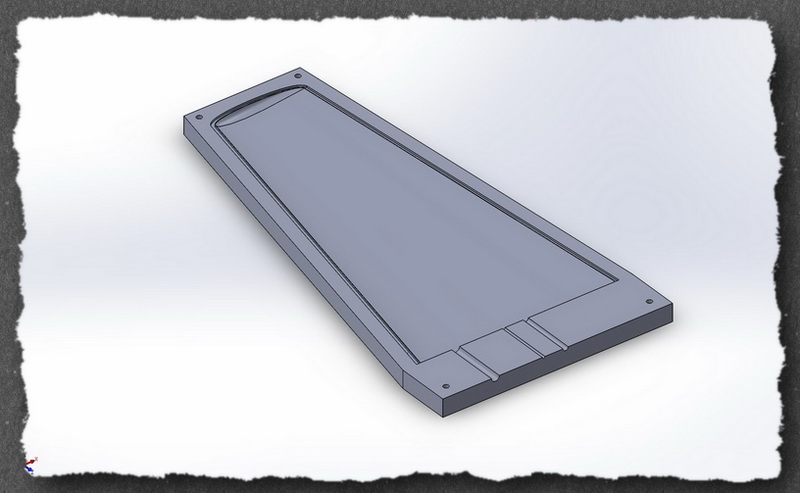

| Formen des V-Leitwerkes ... | ||||

|

||||

|

Obere und Untere Formhälften in Signalgelb lackiert (In-Mould Coating RAL1003 Signalgelb und als Sperrschicht RAL9016 Verkehrsweiß) ... |

||||

|

Laminataufbau: Mumpe am Servoschacht,

Nasenleiste und VLW

Randbogen |

||||

|

||||

|

Aufnahmerohre mit Stützholm, Gewinde

für die Verschraubung und |

||||

|

Stege (Depron 3mm mit CFK - 80gm/2

biaxional beschichtet) und |

||||