| H101 Salto ... 4,50m - 5,15m | ||||

| (Rumpf (Eismann)

gebraucht über Ebay Kleinanzeigen gekauft, Haube von Ulmer

Kunststoffteile, der Rest ist Eigenbau (Profilvorschlag Dr. Helmut Quabeck) |

||||

| Modell: H101 Salto | ||||

| Maßstab: 1:3 | ||||

| Spannweite: 4,50m - 5,15m | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/DS-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil TFL: HQ/Acro-2,25/13 | ||||

| Profil V-Leitwerk: HQ/Acro-0/12 | ||||

| V-Form: 3° | ||||

| V-Form HLW: 99° | ||||

| EWD: 1,8° - 2,0° | ||||

| Gewicht: | ||||

|

Die mitgelieferten Höhnleitwerke aus

Styropor mit Balsa beplankt ... |

||||

|

||||

|

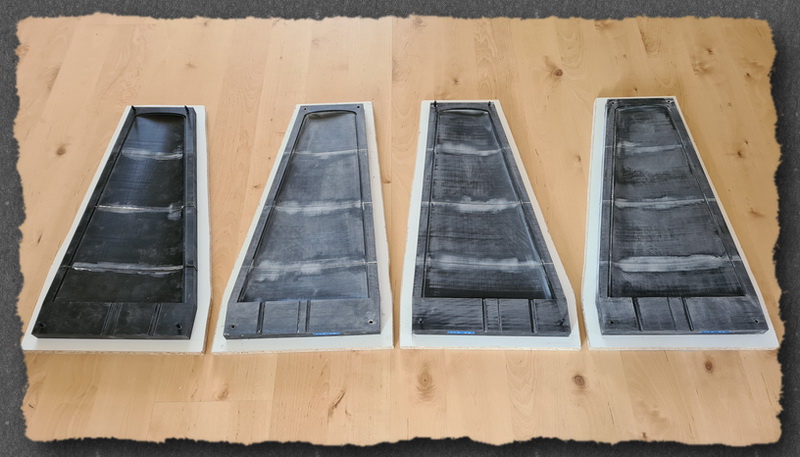

Nachdem ich mir Formen aus

geschnittenen und beschichtetem Styrodur erstellt hatte, |

||||

|

||||

|

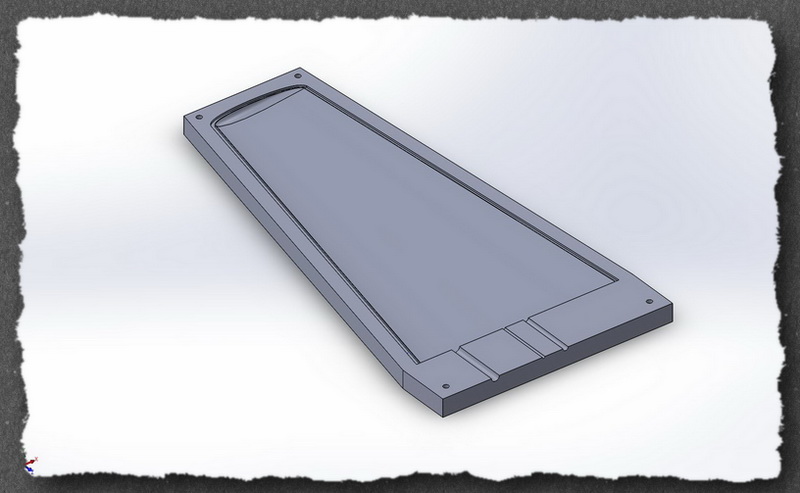

Höhenleitwerksformen mit CAD erstellt

... |

||||

|

||||

|

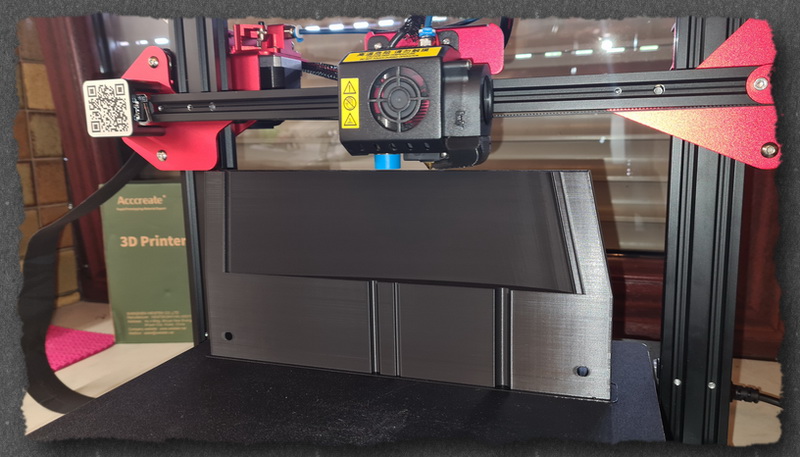

Formen mit meinem neuen Creality CR-10S

pro 3D Drucker gedruckt. |

||||

|

||||

|

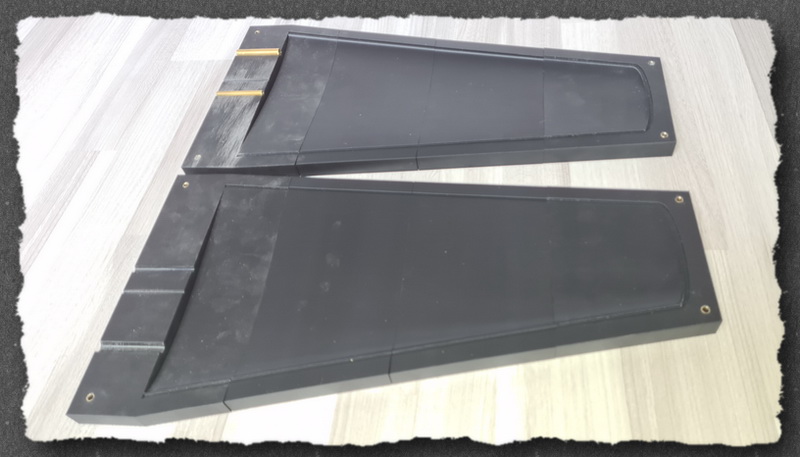

Die rechte V-Leitwerksform ist fertig

gedruckt, es besteht aus 2x 4 Teilen, |

||||

|

||||

|

Die oberen Schalenhälften wurden mit

Microballon und angedicktes Harz mit einer |

||||

|

||||

|

Nun wurden auch die unteren

Schalenhälften auf ein Brett geharzt, |

||||

|

||||

|

Die Stöße und Spalten mit angedicktem

Harz aufgefüllt ... |

||||

|

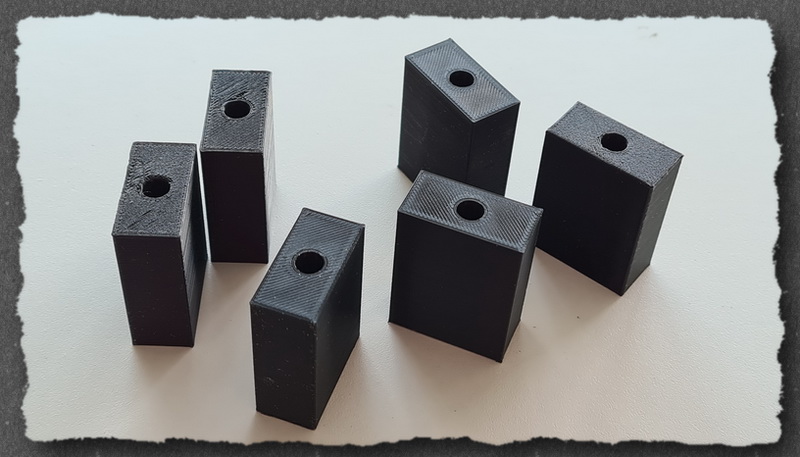

Aus Filamentreste Distanzstücke für die

Formhälften gedruckt ... |

||||

|

||||

|

Die Schalenhälften mit

Nassschleifpapier von einer Körnung von 320 und 600)

geschliffen ... |

||||

|

Löcher für M6 Verschraubungen gebohrt

und in die unteren Formhälfte M6 |

||||

|

Probemontage der Formhälften incl. den

Distanzstücken ... |

||||

|

||||

|

Die Formhälften 2 x mit 2k Acryl Füller

gewalzt, dann mit Nassschleifpapier |

||||

|

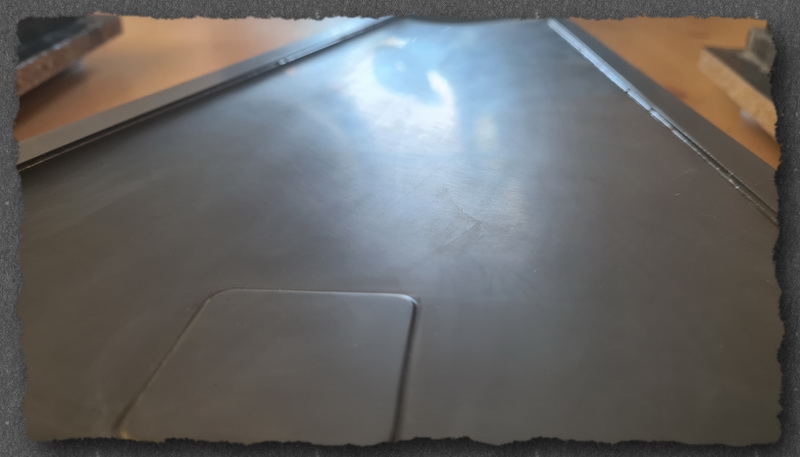

Servodeckel in die Form geharzt ... |

||||

|

Die Formen nochmals mit 2k Acryl Füller

gewalzt ... |

||||

|

Die Formhälften mit Nassschleifpapier

(Körnung 320 & 600) geschliffen ... |

||||

|

Die Führungsröhrchen der Steckung in

die unteren Formhälften geharzt ... |

||||

|

Die Formhälften das erste Mal mit 2k

Acryllack RAL 7024 Graphitgrau lackiert ... |

||||

|

Die lackierten Formhälften nass

geschliffen, erst mit einer Körnung von 600, dann mit 1200

... |

||||

|

Höhenleitwerksformen nochmals mit 2K

Acryllack gespritzt ... |

||||

|

Die lackierten Formhälften nass

geschliffen, mit einer Körnung von 1200 ... |

||||

|

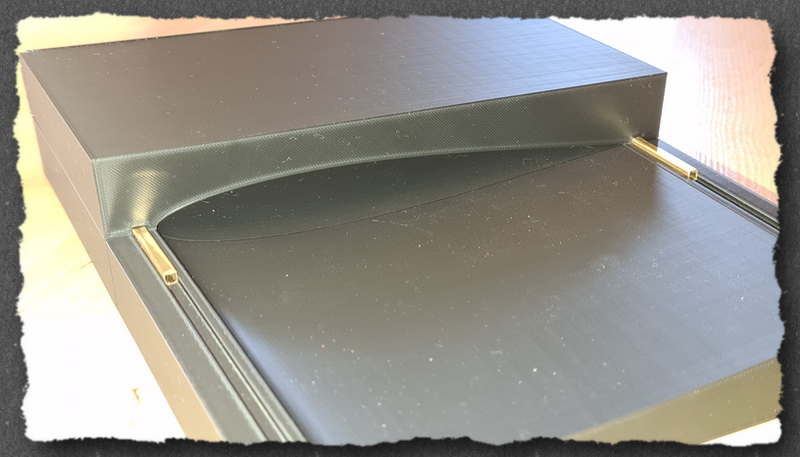

Ergebnis: eine spiegelnde Oberfläche

... |

||||

|

||||