Coogan´s Homepage

| H101 Salto (MHM) ... 3,90m - 4,40m | ||||||||||||||||||||||

| (Rumpf, Haube & Haubenrahmen von der Firma MHM, der Rest ist Eigenbau) | ||||||||||||||||||||||

|

||||||||||||||||||||||

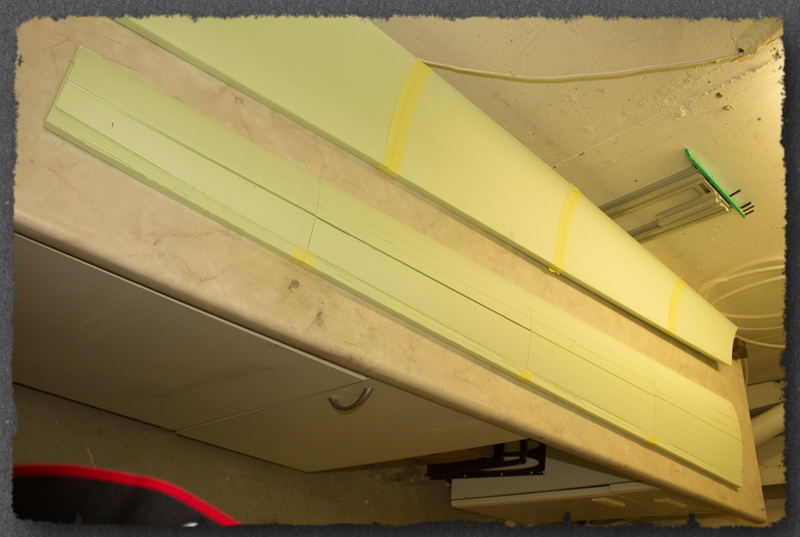

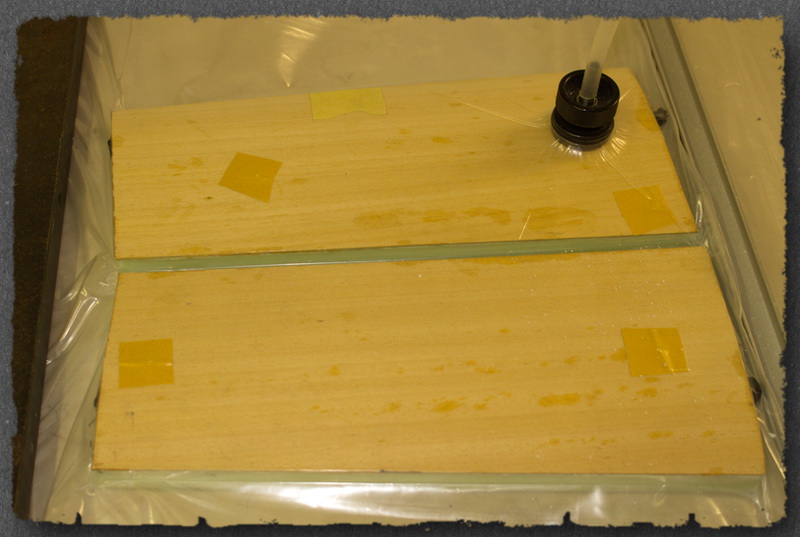

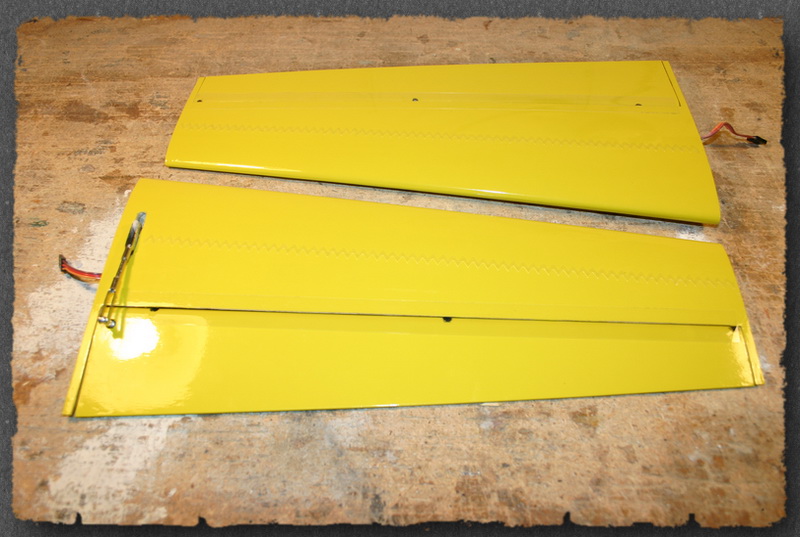

| CNC geschnittene Kerne, die Kabelkanäle wurden gleich mitgeschnitten ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

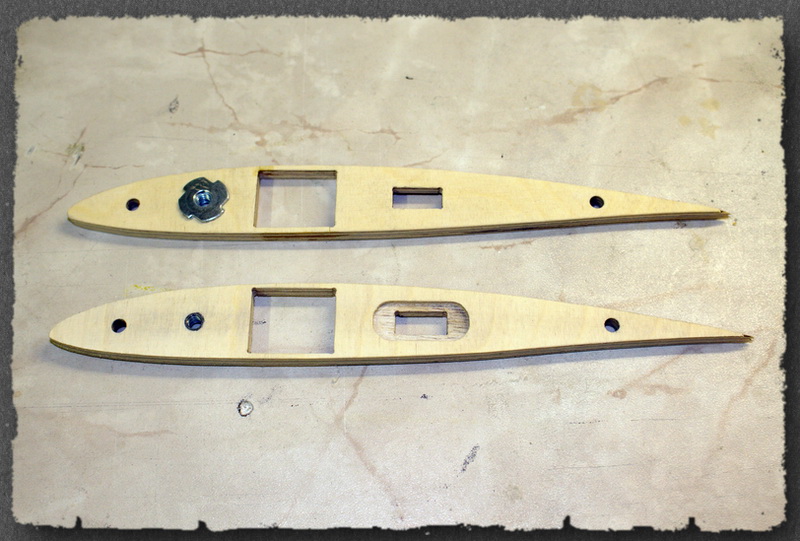

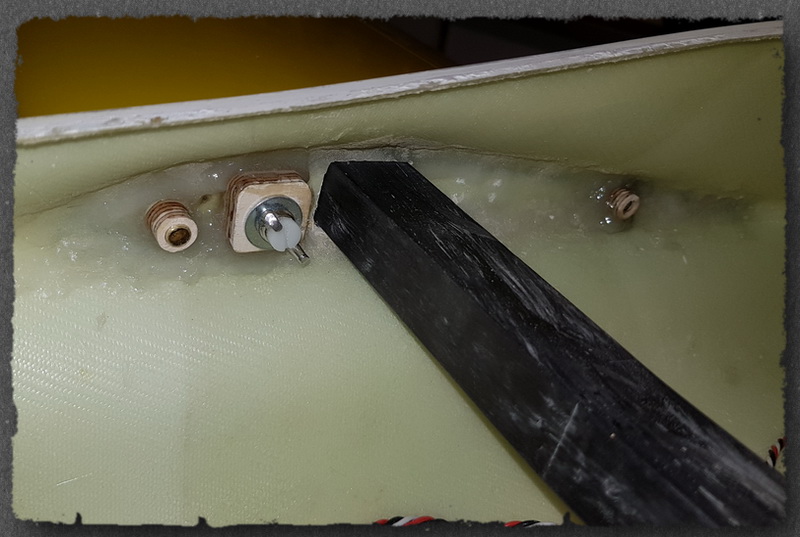

| Anschlußrippen

CNC gefräst, mit den Löchern für die Fixierstifte,

Flächenverschraubung, Durchbruch für die Hülsen der Flächensteckung und Stromversorgungsanschluß ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

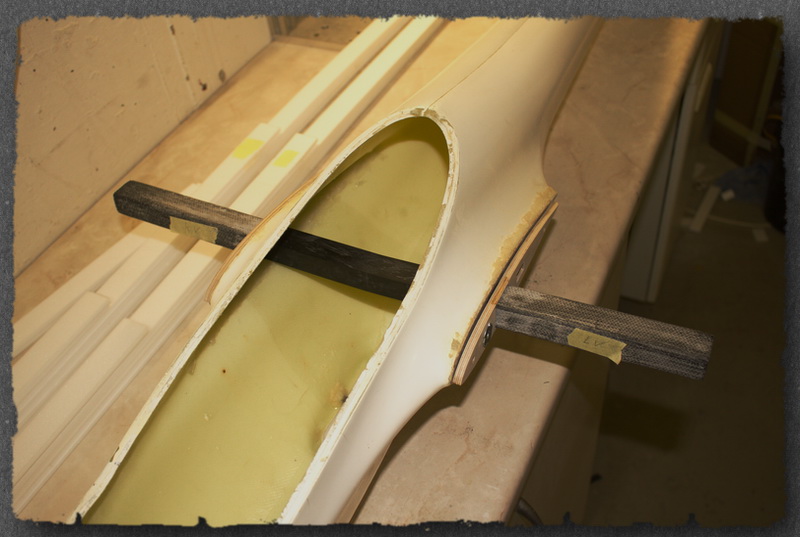

| Stab für Flächensteckung in einer Form mit 374 CFK-Rovings laminiert. 20mm hoch, 25mm breit mit einer V-Form von 2° pro Seite ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

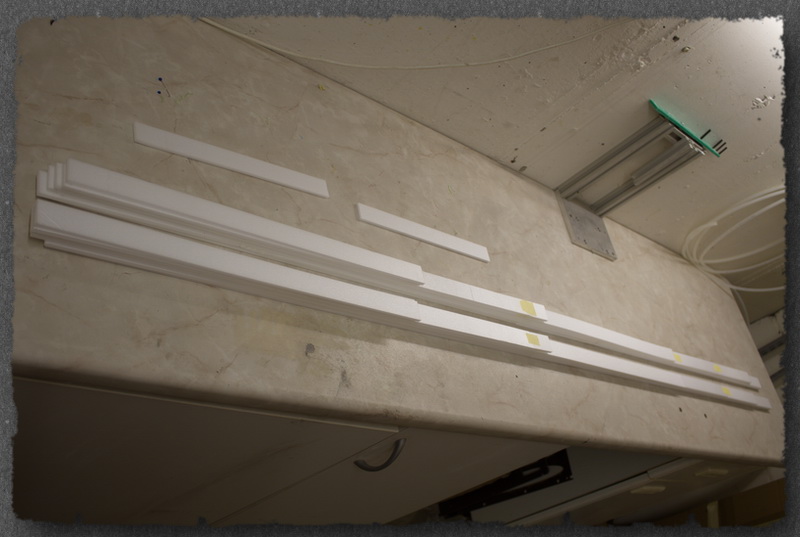

| Flächenstab in 4

Lagen Frischhaltefolie gewickelt, eingefettet und mit 3 CFK

Schläuchen überzogen, gut mit Harz getränkt (außer in der Mitte), die letzte Schicht mit Microballons angedicktem Harz eingestrichen. Das ganze mit Abreißgewebe abgedeckt. Zum Spannen habe ich das ganze an der Decke aufgehängt und die CFK-Schläuche mit einem Gewicht gezogen ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Hülse in der Mitte, wo kein Harz aufgebracht wurde auseinander schneiden und auf die richtige Länge ablängen. ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

| Ansteckprobe ist erfolgreich ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

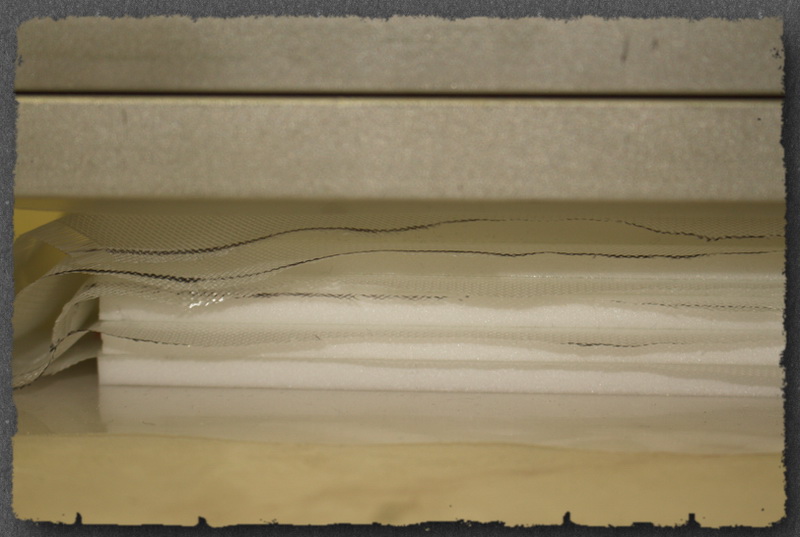

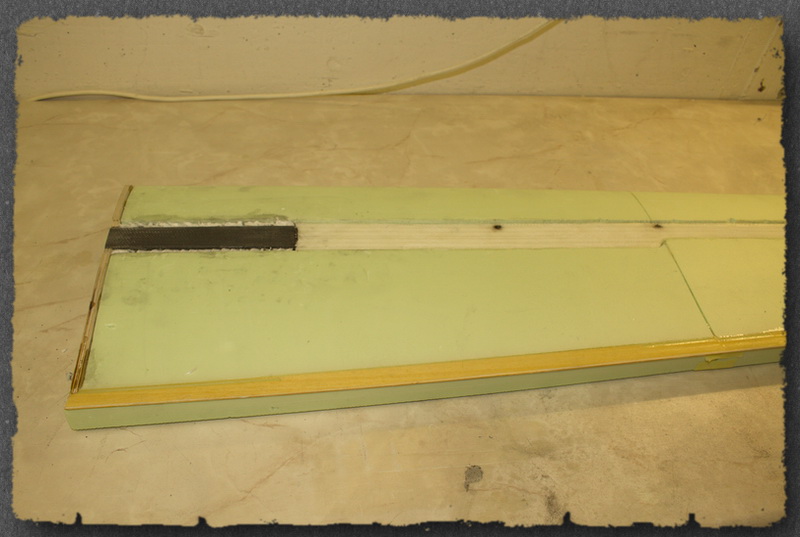

| Holm wird aus Depron 6mm und 2mm abgestuft angefertigt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Zwischen den Depron - Schichten werden diagonal 80g Glasfasermatten laminiert ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

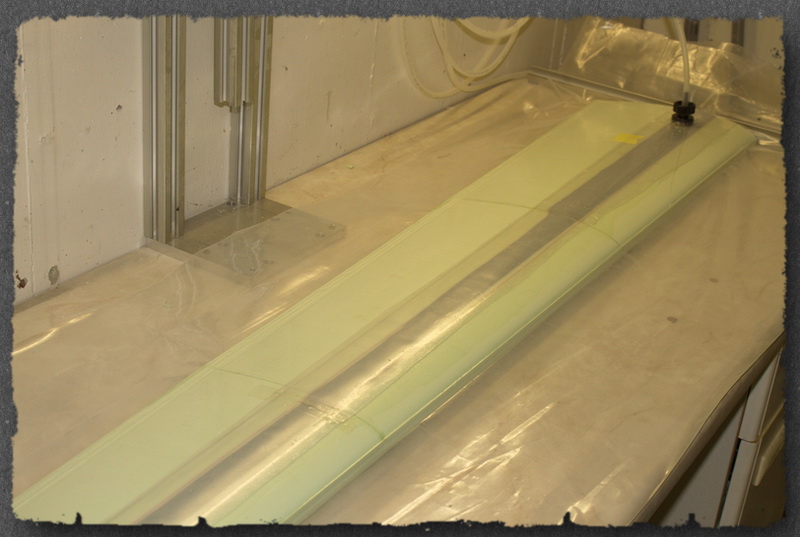

| Die fertig besäumten und auf das berechnete Breitenmaß (- 0,7mm für den Glasfaserschlauch) gefrästen Holme ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Die Holmgeometrie wurde auf den Kernen angezeichnet ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

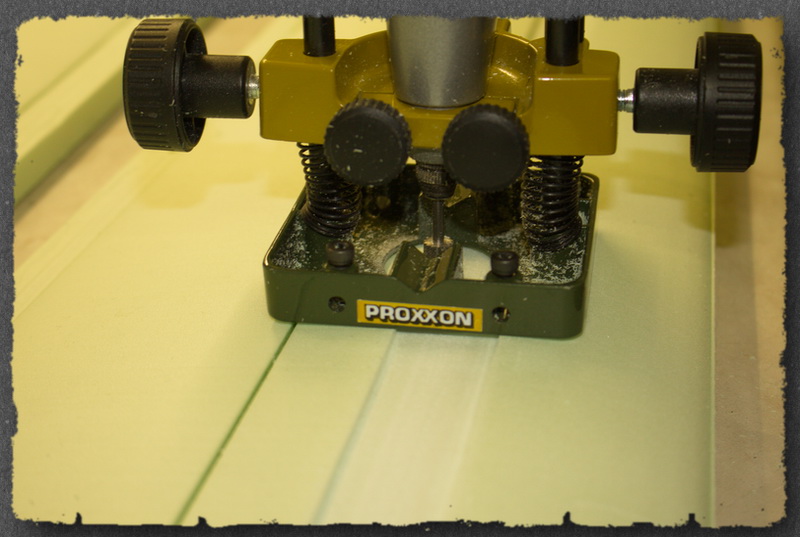

| Berechneter Holmgurt in Breite und Tiefe aus dem Kern gefräst ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| 74 CFK - Rovings abgestuft in 8 Längen , so wie der Holmgurt berechnet und ausgefräst wurde abgelängt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Rovings einlaminiert, Abreißgewebe, PET- Folie Mylar von R&G drüber und ab in den Vakuumsack (max. -2bar)! ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

|

Kern mit dem Holmgurt aus dem

Sack genommen, nun müssen noch die Plasikstreifen und das

Abreißgewebe entfernt werden ... |

||||||||||||||||||||||

| Nach dem

Entfernen des Abreißgewebes kommt eine super Oberfläche zum

Vorschein, hier muss zum Weiterarbeiten nichts angeschliffen werden ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Obere Beplankung aus 1,5mm Abachi Furnier genau ausgeschnitten, die Querruder angezeichnet, die Scharnierlinie wird noch 1mm breit herausgetrennt - beim beplanken des Kernes wird an dieser Stelle ein Abreißgewebe als Elasticflap einlaminiert ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Scharnierlinie

herausgefräst, das Abachi mit Porenfüller behandelt, dann

Abreißgewebe als Scharnierband laminiert & 80g Glasgewebe diagonal mit einer alten Scheckkarte auflaminiert. Zur Verstärkung der Endleiste habe ich zusätzlich ein 2cm breites Glasgewebeband eingearbeitet. Dann das Ganze in einem Vakuumschlauch bei -4 bar gepresst ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Holm ausgeschnitten ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Depronholm grob auf seine Höhe geschnitten ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Meine Katze freut sich schon auf den großen '"Vogel" ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Holm auf Höhe (- dicke des GFK Schlauches - Holmgurtdicke) gefräst und die Breite (- dicke des GFK Schlauches) angepasst ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Holm mit GFK

Schlauch überzogen, Abreißband drüber und ab in den Sack,

diesmal mit max. -2 bar gepresst, sonst wird das Profil rund, da sich die Fläche sonst verzieht! ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

| Steckungshülse mit Anschlussrippe ausgerichtet und eingeharzt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Unteren Holmgurt laminiert, mit Abreißgewebe abgedeckt und im Vakuum Sack gepresst ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Ansteckohren mit

6 CFK Rovings wie bei den Flächen, so wie 80g Gewebe

diagonal einlaminiert. Anschließend 1,5mm Abachi im Vacuum beplankt ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Unterer Holmgurt bei der rechten Fläche laminiert ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Steckungsrohre für die Ansteckohren eingeharzt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Vorbereiten des

Holmes (6mm Depronstreifen im Glasfaserschlauch), 5 CFK-

Rovings und 4 Rovings zur Abstützung der Steckungsrohre ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Alles schön

einlaminiert - Abreißgewebe über die Rovings - PET- Folie

Mylar von R&G aufgelegt und ab in den Vakuumschlauch bei -2 bis -4 bar ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Alles entfernt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Unterseite 3 CFK - Rovings für die Nasenleiste, 80g Glasgewebe und Abachi zum Beplanken ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

| 5mm Styrodur für den Aufbau der Nasenleite herausgeschnitten ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| 5mm Balsaholz für die Verkastellung der Querruder und Flaps eingepasst ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Untere Beplankung exakt auf Maß geschnitten und gleich eine 1mm Nut für das Scharnier des Flaps eingefräst ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| 80g Glasfaser (45°), 3 CFK Rovings für die Nasenleiste und Verstärkung für die Steckung der Ansteckohren vorbereitet ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Alles schön laminiert und ab in den Vacuumsack bei -4 bis -2 bar ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Nasenleiste grob verschiffen ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Ruder mit Abachi verkastelt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Ansteckohren verschliffen, Randbogen und Anschlussrippe angeklebt und alles angepasst ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

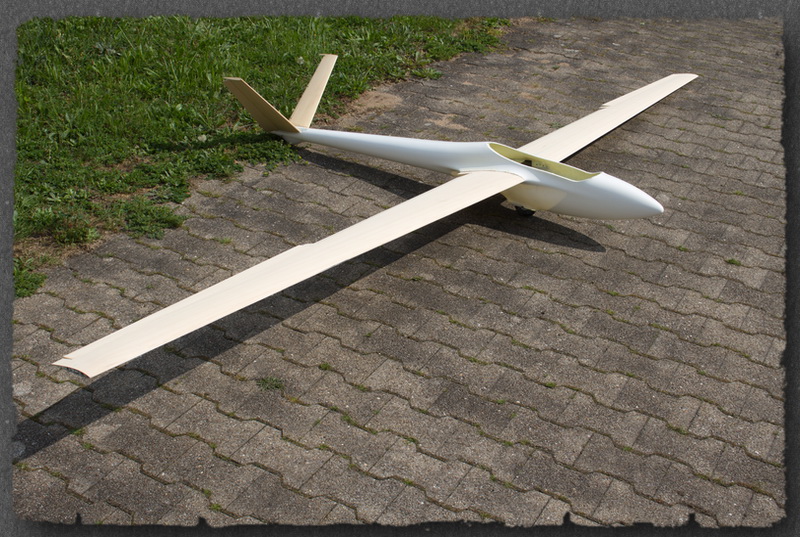

| Probemontage, alles mal zusammengesteckt ob es auch passt (3,90m Version) ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

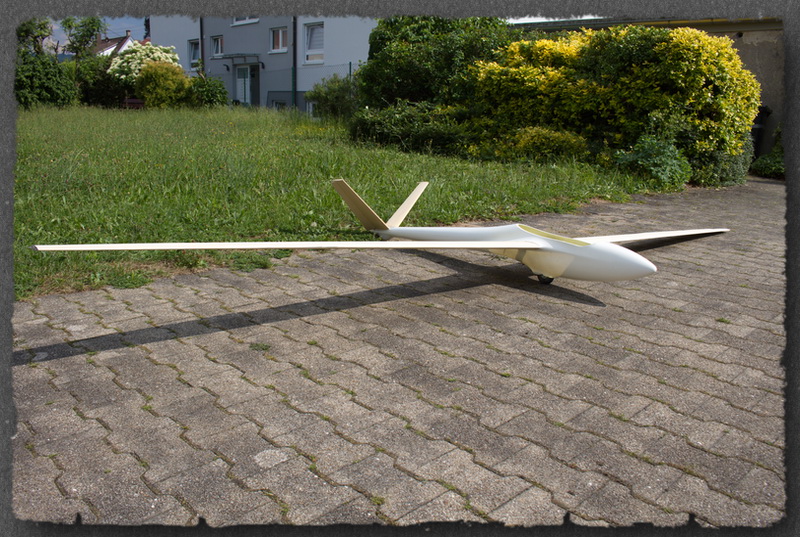

| 4,40m Version ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

|

Höhenleitwerke geschliffen, Rudermaschinen (KST X10 Mini)

eingebaut, M3 Einschlagmutter von innen zur Verschraubung der Höhenleitwerke eingesetzt, Abdeckung aus Abachi hergestellt, eingeklebt und verschliffen. Höhenleitwerke nochmals geschliffen, mit Porenfüller behandelt, nochmals mit 800er Schleifpapier geschliffen .... fertig zum bespannen! ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

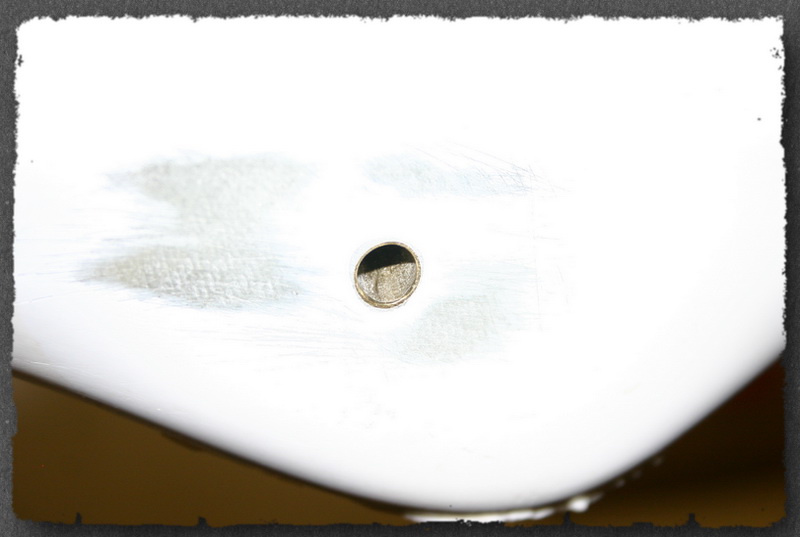

| Die Hülse zur

Verschraubung wurde hergestellt aus 3 Messingröhrchen,

welche miteinander verlötet wurden. Das erste ist ein Messingrohr mit einem Innendurchmesser von 6mm, darin sind 2 kurze Messingröhrchen, eines mit einem Außendurchmesser von 6mm und einen Innendurchmesser von 5mm – darin wiederum ist ein Messingrohr mit einem Außendurchmesser von 5mm und ein Innendurchmesser von 4mm ... so hat der Kopf einer M3 Schaube einen guten Gegenhalt ! ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Höhenleitwerke mit Oracover scale Gelb (22-033) bespannt. | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Ruderspalt mit

Abdeckband abgeklebt, um ein besseres Stallverhalten zu

erzielen habe ich ein Zackenband oben und unten an der dicksten Stelle des Profils angebracht! (Vorschlag von Helmut Quabeck) |

||||||||||||||||||||||

|

||||||||||||||||||||||

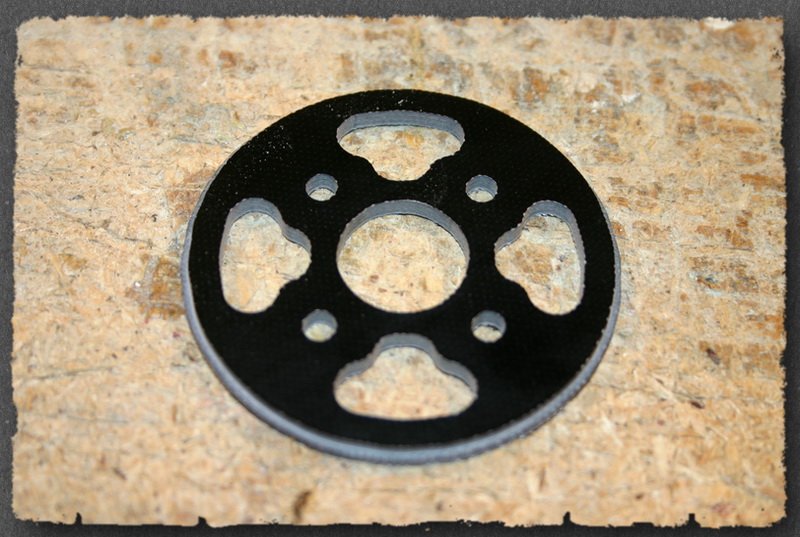

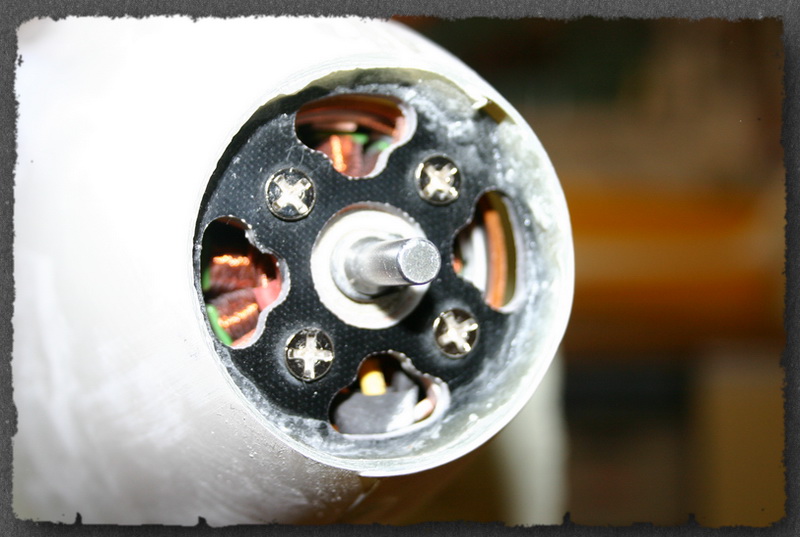

| Nun habe ich für

meinen Motor (D-Power AL 50-04) einen Motorspant aus einer

3mm GFK - Platte gefräst. Der Spant hat außen gleich einen Absatz zur besseren Verklebung bekommen ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

| Motorspant eingeharzt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Spinner probehalber aufgesteckt - passt schon mal ganz gut ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

| Flächenarretierungshülsen & Flächenverschraubung eingeharzt ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

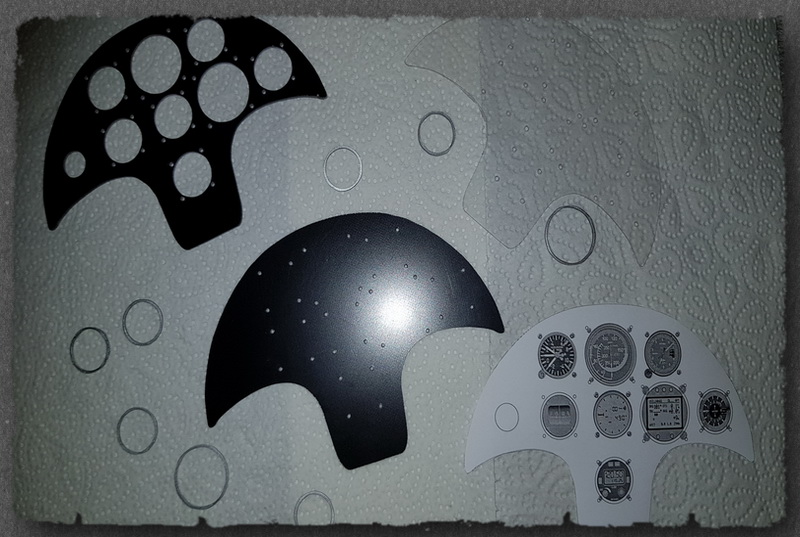

| Panel aus einer

1,5mm schwarzen GFK Platte, gefräste und lackierte

Instrumentenringe, 0,5mm klare Kunststoffscheibe und gedruckte Instrumente ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

| Panel mal grob eingepasst ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

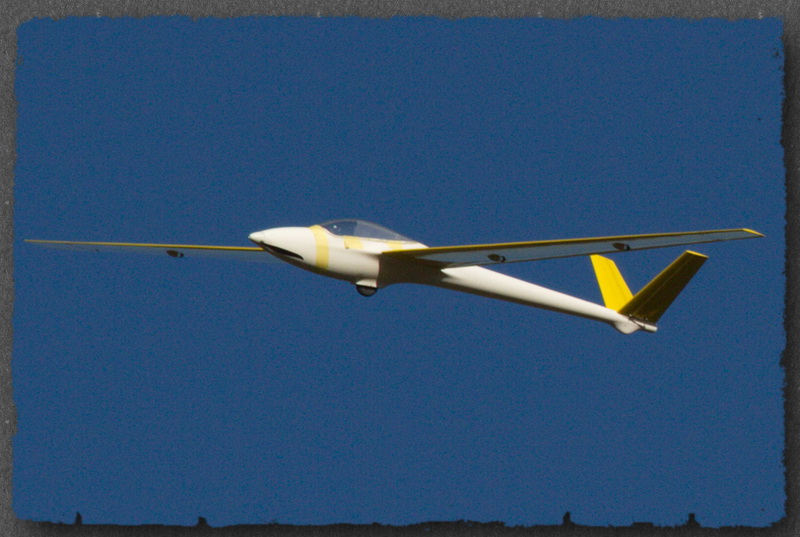

| Erstflug am 21.10.2018, erst mal im Rohbau ... | ||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

| Und sie fliegt

auf Anhieb, etwas mehr Gewicht vorne, weniger tiefe bei

Butterfly ... top, hatte sogar einen Thermikflug Die Flächen sind sehr stabil, Abriss erst wenn die Höhe voll gezogen wird und sie dann zu langsam wird, aber alles sehr gut zu beherrschen! So jetzt kommt das Finish - Rumpf vorbereiten fürs lackieren und der Cockpitausbau ... |

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

||||||||||||||||||||||